重塑流程设备规划设计与制造,加快项目进展,提高能源利用效率

本文刊登于PROCESS《流程工业》2020年第11期

原文标题《重塑流程设备规划设计与制造》

文/Alexis Bazzanella,Roland Handl,Jenny Orantek,Wolfgang Welscher

本文作者A.Bazzanella先生,R.Handl供职于德国德西玛化学工程与生物技术协会;J. Orantek,W.Welscher供职于柏林X-Visual公司。

Enpro项目起源于2009年由“流程工艺、设备和装备技术”专家组在德国巴伐利亚州图青(Tutzing)小镇举办的一次名为“Die 50%-Idee”的学术研讨会。当时的参会者都在寻找可以大幅度缩短流程设备规划设计和制造的解决方案,并且希望将其理念落实到实际工程项目中去。参会者们建议开展一个“提高化学工业企业能源利用效率,加速流程设备规划设计和制造”的研发项目,而这一项目的德文缩写就是Enpro。

Enpro项目希望大家重新思考流程设备的研发、设计和生产制造过程,以便得到一个具有创新性的系统解决方案,并尽可能多地将整个价值链中的重要内容都纳入其中。自2014年以来,由流程设备运营商、供应商以及大专院校合作开发的Enpro项目得到了德国政府经济和能源部的大力支持,并在德国德西玛化学工程与生物技术协会Dechema的协调下在Jülich镇开始了一系列的项目研发工作。Empro项目是德国联邦政府第六次能源开发计划中的“化学工艺流程”研究领域中的一部分。从那时起,Empro项目就成为一个有着许多子项目组成的、包含具体实施案例的典型。

工作重点

该项目的目标是通过合作伙伴开发的、尚未上市的新技术来提高化学品生产制造过程中的能源利用效率以及缩短新型流程设备的生产时间。2014年开始的第一版Enpro项目的工作重点就放在下列3大领域。

●批量生产:越来越多地使用数学模型和可扩展的小型流程设备模块为流程工艺研发的部件、组件进行连续性生产(子项目名称缩写Koppona,Smekt)。

●模块化:通过智能模块最大程度地减少流程设备规划设计、生产制造和调试的时间(子项目名称缩写:Modularisierung)。

●数据集成:通过使用集成化的信息同时开展或者交叉进行新产品的研发、流程设备的规划设计、设备制造等项工作(子项目名称缩写:Datenintegration)。

上述项目进行过程中也开始了以“开发时间更短”和“能源利用率高的高效生产”为目标的研发子项目,包括智能化的小型模块和流程设备的模块化等研发工作。

阶段性成果

由于第一版Enpro项目获得了令人瞩目的成功,因此从2017年开始除了Empro项目的创始人巴斯夫公司、拜耳公司和Evonik公司之外像Merck公司、Covestro公司和Wacker公司等其他企业也积极的参与到第二版Enpro项目中来了。

第二版Enpro项目的所有参与者都与整个价值增值链中的用户企业、供应商、高等院校(例如亚琛、多特蒙德和卡尔斯鲁尔等大学)以及科研机构(例如Aixcape)保持着密切的合作。除了流程设备的规划设计以外,第二版Enpro项目还考虑了包括设备运行以及流程设备整个寿命周期在内的问题。确定的工作重点如下:

●新的仪器设备和智能分析;

●智能模块,生产流程和操作;

●系统结构;

●物流和数据集成。

第一版Enpro研发项目中,紧凑型模块化设备成功完成的连续性的聚合物生产(子项目名称:Koppona)以及冷却结晶(子项目名称:Smect)等成果都要扩展到智能化整体系统中去,与其他流程工艺技术(例如萃取技术)相互融合到一起。利用智能化的、网络化的传感器模块,及时发现可以避免流程设备在临界状态下运行。

在第二版Enpro研发项目中,现场层面中的仪器仪表传热过程、物流链过程和反应过程以及更高层次的生产过程和物流过程都被纳入了整体性优化改进的范畴之内。通过结合采用第一版Enpro项目中例如“模块化”的成果,为热分离技术设备的模块化开发做出贡献。

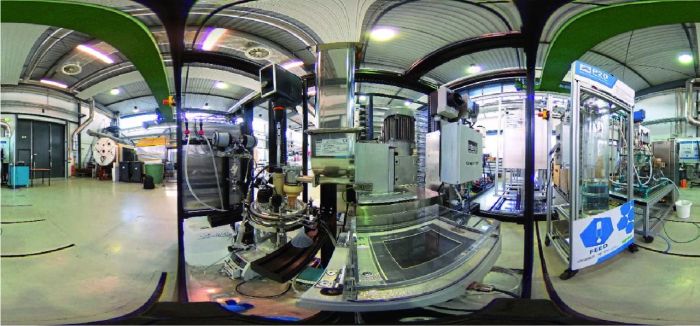

模块化设备的配置

智能化模块的联网对于模块化的成功与否是至关重要的,在第二版Enpro项目的“模块化设备的配置”(子项目名称缩写Orca)中介绍了相关情况,也回答了第一版Enpro项目中一些悬而未决的问题;例如:

●如何配置各个模块?

●包括审批过程在内的设备方案审核批准过程是什么样的?

●作为设备系统的组成部分,怎样将智能化模块工作情况显示在显示器上?

●虚拟的、模块化的设备调试方案应是什么样的?

在子项目Orca中开发出来的新技术将用于第二版的Enpro项目和Teia项目、Koppona2.0项目和Moprog(模块化生产物流)等子项目。从这些应用中获得的经验和知识也将再次反馈到子项目Orca中去,以便进一步地优化Orca子项目中的方案和方法。

实验室规模的按订单生产(P2O Lab)-德累斯顿技术大学Orca子项目的框架内的模块化设备配置方式

子项目Hector(使用技术运筹学的高效化工模块)是专门针对流程泵的一个研发项目,因为流程泵系统所消耗的电力能源占整个化工行业电力需求的20%左右。

在重点项目“智能化模块”中进行测试的功能模块(例如蒸馏系统或者泵系统)采用了全新的传感技术(例如固体噪声传感技术器、软传感器技术等),并使用了子项目Orca的配置编排方法。

Moprolog子项目则是致力于上下料装置和产品物流,专门开发上下料装备和产品物流的模块化装备。在这一项目的进展过程中,研发人员和供应商企业的人员一起开发适用于模块化产品生产的规划设计模块和硬件模块。

特种化学品公司需要加强能源利用效率

作为第三大工业领域,化工制药行业生产总值占据德国工业的10%;化工和制药企业的投资额占了全部固定资产投资额的12%左右。化学工业属于能源消耗最大的行业之一,2018年德国化工制药企业消耗在总能源高达675PJ(189TWh),其用电量为54TWh,占德国全部用电量的10%。

每年产量逾10万t的石油化工等流程工业企业的能源利用效率已经接近最高值,另一部分则被规模较小的、每年产量只有几吨到几千吨的特种化学品生产消耗掉了。由于生产灵活性的要求,在许多情况下,那些没有被“系统研究透的”特种化学品生产采用的仍然是低能效的批次生产工艺技术。因此,在化工企业提高生产效率、快速进入市场的竞争中,特种化学公司需要迎头赶上。

在第二版Enpro项目中,流程设备寿命周期中的模块Modula子项目使用了第一版Enpro项目中“数据集成”的研究成果。这一子项目的目标是从流程工艺技术的开发到流程设备的规划设计、从自动化到物流直至最后的设备调试都能更快、更好地做出正确的决策。最终反映的是化工企业流程设备整个寿命周期中使用的模块化生产单元(PEAs)的详细信息。

“Slampi”子项目表示的是“适用于不同规模的、高效利用资源的流程工艺规划设计方法”。该子项目开发的是一种可以满足流程工艺技术要求、在创新性设备模块基础之上选择最佳的流程 工艺技术和设备模块的方法。利用第二版Enpro项目、Teia和Moprolog等子项目之间的成果、强化信息反馈,有助于流程工艺技术规划设计方法的优化,并能使其迅速达到能够实际应用的成熟程度。

项目成果

●在Smekt子项目中很快开发出了从实验室规模到原型样机规模的可以连续性生产的结晶技术和固液分离工艺技术。与常规的批次生产方式下的结晶过程相比较(例如L-脯氨酸),新方法的能源需求总量下降了3%~5%。目前,参与项目合作的Evonik公司正在尝试将自己原来的批次生产方式转换为Smekt子项目开发的连续性生产方式。

●Enpro项目的成果被写进了VDI的技术标准、VDI/VDE/Namur 2658的自动化技术标准及VDI 2776流程工艺技术标准。而这些标准的进步、完善也促进了下一步开发适合于工业化生产应用的以及具有很强市场竞争力的自动化技术产品。

●在Koppona子项目中开发了一种节约能源和资源的流程工艺技术方案。这一方案可以加速聚合物专用产品的生产和开发,并通过使用可扩展的生产设备直接将实验室规模扩展到工业化规模的聚合物产品生产。除了聚合物的生产之外,这一技术方案也包括了相应的后处理工序。

另外,Wacker公司、Covestro公司和巴斯夫公司等特种聚合物生产厂家也将这一子项目研发中获得的聚合物生产技术推广应用于不同的聚合机理和方法中了。成功将PEA模块化流程设备单元通过自动化的模块(MTP即插即用方案)应用到工业化的大型流程设备生产之中是将项目中获得的知识和经验使之标准化带来的成果。

●在Orca子项目中,工业企业合作伙伴在实验室和技术中心里尝试着试用和演示不同的配置编排系统,为将来的审核批准流程做好了准备,加快打通今后模块化设备认证审核的渠道。

●在Hector子项目中开发的TOR操作技术方法可用于模块化的流程设备规划设计。初步的实验结果表明新开发的TOR操作技术方法比传统的流程设备规划设计方法可以节约10%~20%的费用,同时也可明显地减少模块化泵系统的尺寸大小。

●子项目Moprolog的核心是模块化生产过程与模块化物流之间的互联互通。使流程设备能够在适应性极强的动态调控方式下运行,可以明显地减少能源消耗和资源消耗。

●实施能源效率项目中的一个重要组成部分就是Skampi子项目中开发出来的能够更快、更好做出决策的“跨规模的流程工艺开发方法”。将来,生产厂家可以借助于其开发的方法比以往更加轻松地开发出节约能源、节约资源的流程工艺解决方案。

●Enpro项目的Datenintegration数据集成和Modula模块化两个子项目是推动从流程设备的规划设计到调试运行的关键子项目。Evonik公司现在利用Enpro项目开发出来的数据模型和数据结构建立自己的资产寿命周期数据模型。

展望未来

化工技术的研究是一项长期的研发工作,研发成果的贯彻落实也促进了化工技术的进一步发 展。需要注意的是连续性生产的流程设备和新开发的流程工艺技术往往不能通过对现有批次生产流程设备的技术改造来实现,而只能通过全新设计的流程设备来实现,这也就意味着要有很高的设备投资。

为了使研发项目的成果能够迅速的投入生产实际,参与项目的流程设备运营商和供应商之间的密切合作是非常重要的。流程工艺技术基本操作的模块化部件的进一步发展需要更多的反馈信息。将流程工艺技术、化工反应技术以及人工智能的方法结合到一起将能够实现反应过程的自动优化。

在连续性生产过程中强化智能化流程设备的模型观察、过程分析,传感技术、数字化技术以及生产设备之间的联网会使在线分析技术有着更加重要的意义。而且逐步落实项目成果仍然需要大量的开发工作,也需要加大与其他研发机构的合作力度。

版权声明:凡本网注明“来源:流程工业”的所有作品,网站转载,请在正文上方注明来源和作者,且不得对内容作实质性改动;微信公众号、头条号等新媒体平台,转载请联系授权。邮箱:process.jgvogel.cn。

跟帖

查看更多跟帖 已显示全部跟帖