超3000万吨PDH产能在建!丙烷脱氢核心装置实现国产化,新工艺催化体系取得突破进展

作者:流程工业

发布时间:2021-05-18

丙烯是三大合成材料的基本原料,是石油化工最重要的基础产品之一。自2020年石化行业复工复产以来,丙烷脱氢制(PDH)行业也是多点开花,许多项目陆续投产,还有不少拟在建项目已经开工建设。据统计,未来有超过30个PDH项目的投建计划,产能超过3000万吨。而且最近中建五洲工程装备有限公司打破国外技术垄断,填补了国内大型丙烷脱氢核心装置制造项目的空白。而且最近有研究发现一种不受丙烷限制且不受高温限制的丙烯生产方法。

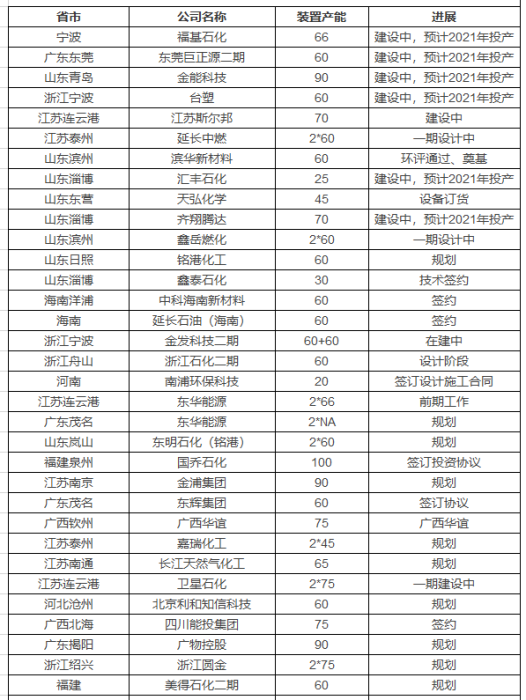

据统计,未来有超过30个PDH项目的投建计划,产能超过3000万吨。PDH工艺路线受惠于低价的丙烷、高丙烯收率、成熟的工艺、膨胀的丙烯需求市场,固定资产投资成本低,一直火红了8年,成为逐利的第一宠。

PDH项目新建计划表

近日有消息称中建五洲工程装备有限公司打破国外技术垄断,填补了国内大型丙烷脱氢核心装置制造项目的空白。

目前,该公司研发生产的LUMMUS工

艺丙烷脱氢核心设备连续三年在全国乃至全球市场占有率均最高,荣获全国单项冠军产品称号。

丙烷脱氢装置的核心设备主要用途是

以丙烷为原料生产出丙烯及副产品氢气

,堪称化工装备“神器”。丙烯在工业上可用于生产多种重要有机化工原料、合成树脂、合成橡胶及多种精细化学品等,广泛用于建筑、医药、日用品、化妆品等民生市场,副产品氢气既是化工原料也是重要的能源载体。

丙烷脱氢核心设备单台重量上千吨甚至几千吨,直径十几米、高上百米。为解决运输问题,中建五洲率先在河北海伟项目上实现了大规模现场制造,首创中建特色的大型化工设备“现场+工厂”的制造模式。

一次次勇敢探索尝试,

中建五洲实现了LUMMUS工艺丙烷脱氢核心设备制造首次完全国产化,打破了国外垄断

。

在加工制造上,大胆尝试用国产焊材替代进口焊材并对焊材成分进行优化,实现了国产焊材的替代,解决了依赖进口焊材的技术瓶颈。

通过对焊接工艺研究分析,创新了耐热钢法兰面堆焊技术,将其焊接一次合格率提升到100%。

在制作模式上大胆尝试,依托当时全球首套、单台最重、产能最大的丙烷脱氢项目核心装置的青岛金能90万吨/年丙烷脱氢项目,开展分离塔现场分段制造、分段热处理和空中合龙技术等制作技术研究,最终实现了3000吨级大型设备现场空中分段合龙,开辟了大型塔器现场制作的先河。

目前,中建五洲的LUMMUS工艺丙烷脱氢核心装置连续三年在全国乃至全球市场占有率最高,2019年国内市场占有率47.1%,国际市场占有率40.9%,全球市场占有率第一。其中,大型塔器、反应器现场制造能力在化工装备制造领域全国领先。

同时,通过设备制造国产化,带动耐火材料等特殊材料的国产替代,目前反应器、分离塔所有材料及制造工艺均已实现国产化。

而且近日,西北工程研究人员展示了一种新的化学催化方法,

该方法可使用较少的能量来提高丙烯的收率

。这些发现可以支持许多塑料的更节能生产过程。

作为产量最高的化学产品之一,每年生产的丙烯价值超过1000亿美元,主要用于生产各种材料的聚丙烯,从汽车零件的注塑到消费品。生产丙烯也是能源密集型的,需要约800摄氏度的温度才能将丙烷气转化为丙烯。

长期以来,研究人员一直在研究一种称为氧化脱氢的技术,

该技术是一种不受丙烷限制且不受高温限制的丙烯生产方法

。该方法使丙烷和氧气在催化剂上反应,生成丙烯和水。但是,由于丙烯比丙烷对氧气的反应性更高,因此该反应通常仅产生少量的丙烯。

麦考密克工程学院化学与生物工程学教授贾斯汀·诺丁斯坦(Justin Notestein)表示,这种反应是有效的,但类似于打开煤气烧烤炉在家做饭时,您不会产生丙烯,而只是燃烧丙烷。该研究的共同通讯作者补充说,我们没有寻找合适的催化剂,而是将氧化脱氢反应分解为两个部分:脱氢和选择性氢燃烧,然后设计了一种可按特定顺序进行两种反应的串联材料。这产生了到目前报道过的最高的效率。

2021年3月19日,在《科学》杂志上发表了一篇题为“"Tandem In2O3-Pt/Al2O3 Catalyst for Coupling of Propane Dehydrogenation to Selective H2 Combustion”的论文。温伯格文理学院的化学教授彼得·斯特尔(Peter Stair)是该论文的另一位同时通讯作者。

在这种新方法中,研究人员设计了两种具有纳米级接近度的催化剂:一种铂基催化剂,可以选择性地从丙烷中除去氢以生成丙烯;另一种氧化铟基催化剂,可以选择性地燃烧氢,但不燃烧丙烷或丙烯。

该小组的测试显着提高了丙烷产量以生产丙烯。在450摄氏度下,通过单次通过反应器,测试可产生30%的收率,同时确保丙烷中超过75%的碳原子继续变成丙烯。相比之下,在没有氧气的情况下加热丙烷时,收率不可能超过24%,而且所需的催化剂通常不稳定。

该系统的简单设计可以通过调节反应器条件并改变两种催化剂组分来进一步优化。当前产生更高产量的方法需要更复杂和昂贵的工程解决方案。

美国西北部可持续与能源研究所下属的催化和表面科学中心主任Notestein说,由于我们依靠工程技术方面经过验证的设计-建造-测试周期,因此可能还会有更多的改进。这些发现为我们提供了新的成分和合理的策略,以尝试寻找高性能的催化剂体系。这对于能源消耗非常重要且目前的工程策略可能不可行的小型化工厂尤其有利。他补充说,该团队的方法反映了国家科学基金会的Alkane资源创新和战略转型中心(CISTAR)的更大努力,该中心为这项工作提供了资金。

这些发现还可以进一步提高制造许多用于结构和材料应用的塑料的能源效率。例如,汽车中的塑料部件使汽车重量更轻,能源效率更高,而聚合物房屋外墙和壁板则经久耐用,有助于保持房屋的温暖和干燥。

Notestein说,塑料虽然受到了很多破坏,但对于现代社会来说是必不可少的,包括努力使社会更加节能。使用这种新方法制造丙烯和聚丙烯等材料的能源消耗可能会大大降低,这对每个人来说都是个好消息。

跟帖

查看更多跟帖 已显示全部跟帖