泵零件的磨损防护

对输送磨蚀性介质螺杆泵进行磨损防护,延长泵的使用寿命

委内瑞拉的经济取决于石油资源,其90%的出口产品就是这种“黑色黄金”。但对于这个有着全球巨大石油储备的国家来讲,它的地理位置并不理想。盛产石油的奥里诺科重油带开采出来的原油可以用“泵中的沙子”一词来描述。因输送的原油含有沙粒,导致输油泵严重磨损,每6个月就要更换一次。

“不仅是输油泵的配件要花费大笔的资金,检查、修理输油泵停工时间也是一笔不菲的花销。” ITT Bormemann公司全球工业产品经理Jens Dralle先生说。ITT Bormemann公司在石油和天然气工业领域中的多相混合物输送中名声大噪。在多相混合物输送过程中,磨蚀性介质的作用加剧了泵的磨损,也是想要提高泵使用寿命必须解决的一大难题。但因为螺杆泵的输送元件不与被输送介质相互接触,在泵送过程中,输送腔的几何形状没有改变,因此它们的磨损很小且几乎不需要维护保养。

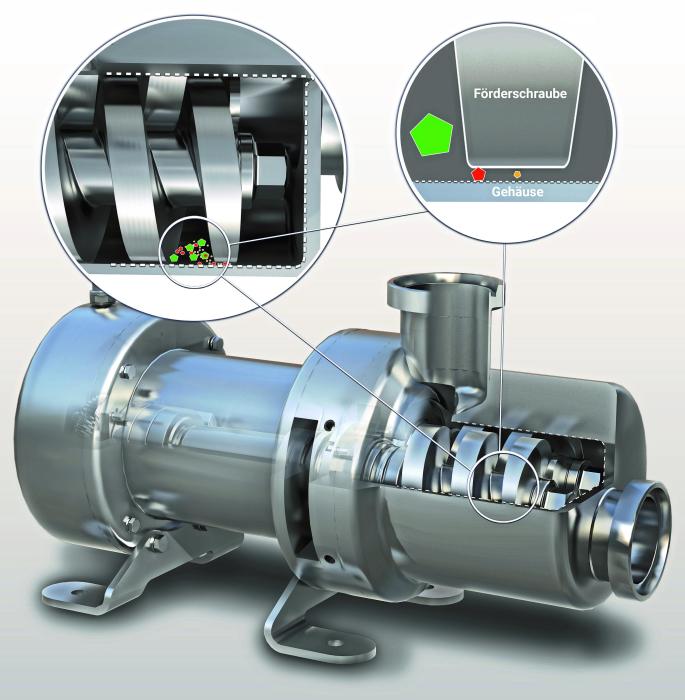

用绿色表示的大颗粒物无法进入两个零件之间的间隙,它们在液体介质流动过程中没有受到影响,但中小粒度的颗粒物会导致元器件之间的磨蚀和腐蚀性磨损

磨损和腐蚀

“尽管如此,螺杆泵的零部件仍然不可避免的会有磨损。”Dralle先生说。虽然泵的螺钉螺帽没有粘稠介质带来的磨损,但腐蚀仍然是螺杆泵失效的关键原因。Dralle先生继续说道:“磨损的关键原因是原油中所含砂粒的硬度比输油泵的材料更硬。”当颗粒物的粒度尺寸大于两零件之间的间隙时,运行几乎不会有任何磨损。但如果颗粒物的大小等于或者小于两个零件之间的间隙时,则有磨损的危险。此外,当颗粒物的粒度较小时就可能出现腐蚀的情况。

Dralle先生一直致力于泵磨损的研究,他解释说道:“为了尽可能地在真实条件下模拟运行,我们建立了一个非常逼真的试验台。”试验台使用的砂粒是石英砂粒,这些砂粒不断地被添加到被输送的液体介质中。他说:“我们想更多地了解磨损现象,知道速度、压力差或者输送设备的几何参数等到底对泵有什么影响。”完成有沙试验之后,再从液体介质中清除砂粒,然后将同量的液体介质重新进入泵中泵送。没有颗粒物的液体介质两次通过输送泵,并使泵出现磨损。由此得到的数据可以用于输送泵的选择:“输送泵的转速是一个最重要的影响因素,有些极限值是不能超越的。但高转速也有一定的用处,能够阻止砂轮沉淀在输送泵的底部。”

但仅凭这些还不足以设计出优秀的输送泵。工程师们开始尝试不同的材料、淬火工艺和涂层。最理想的材料方案是用陶瓷或者硬质合金制造全部的输送设备,然而这常常会超出输送泵的成本预算,而且从寿命周期成本费用管理方面来看,也不一定是最合理的。“泵送设备基本材料的表面硬化处理,再结合涂层材料的方法是非常有潜力的解决方案。”Dralle先生说。同时,当泵送设备使用了奥氏体材料和双相材料时,输送泵也有着很好的耐腐蚀性能。“通过这种方法我们将输送泵的使用寿命延长了4~5倍,泵的价格也提高了20%~30%。” Dralle先生继续说道。

TCO总拥有成本

新的磨损防护解决方案已经在不同的实际应用中进行了测试。在石油生产过程中,新方案的输油泵更换周期已经延长到2年以上。这一解决方案在食品生产行业也有着很大意义。根据具体的液体食品,也大大延长了所使用的SLH型螺杆泵的使用寿命。就总拥有成本和生命周期成本费用而言,新的解决方案拥有巨大的优势。由于输送泵的维修费用和停机时间都要付出高昂的代价,因此一般情况下,投资购买带有涂层的输送泵更经济合理。

跟帖

查看更多跟帖 已显示全部跟帖