泵空化性能分析及优化设计

PTA装置用G-410A/B泵空化性能分析及优化设计

精对苯二甲酸(PTA)是合成聚酯的重要原料,主要是以对二甲苯(PX)为原料,醋酸为溶剂,在高温、高压下氧化生成的,广泛应用于日常生活中,是合成纤维的最主要的品种之一,占全球合成纤维总量的80%。今年来随着人民生活水平的不断提高,对精对苯二甲酸的需求量不断增大,这也给我国PTA装置提出了更高的要求。G-410A/B进料加压泵是PTA装置提供进料、加压的关键动设备,其安全稳定运行对精对苯二甲酸的生产起到了基础保障作用,由某外资品牌商提供,该泵自安装运行以来一直存在高频振动,期间多次出现轴裂或断、叶轮开裂等故障。深入研究发现,叶轮叶片设计不合理造成了在高速运转时,流体介质发生了空化,空化改变了主流的流体流动,诱发高频振动,长时间在这种环境下运行时,出现了空蚀加剧流体扰动,是造成上述故障的主要原因。基于此,本文以某石化PTA装置中G-410A/B进料加压泵为研究对象,借助计算流体动力学(CFD)数值模拟和现场试验测试技术对现有泵空化性能进行分析,找出空化产生的主要原因,提出相应的性能优化措施,为我国同类泵型国产化改造提供参考和依据。

1.问题描述

1.1 G-410A/B泵的工艺环境

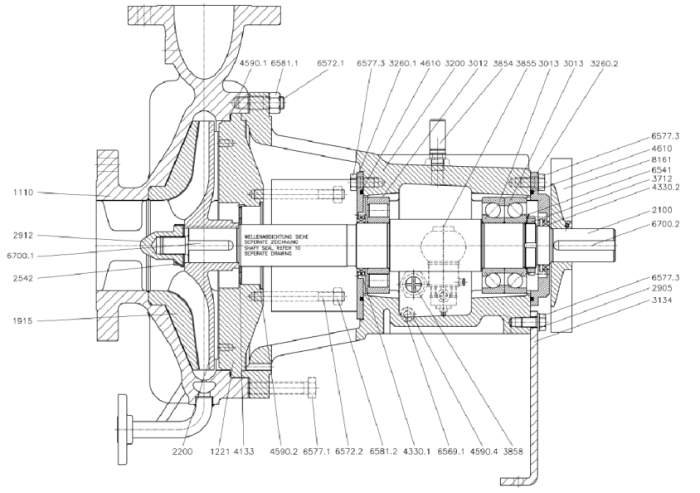

某石化PTA装置中G-410A/B进料加压泵的主要参数如下:设计流量Q=690 m³/h,正常流量Q=592 m³/h,设计扬程H=98 m,转速n=1480r/min,汽蚀余量NPSHr=3.3m,叶轮外径D2为585mm,其外形结构示意图如图1所示。运行介质为未经处理的TA泥浆(Untreated TA Slurry),密度为ρ=1085kg/m³,介质最大温度为tmax=128℃。

图1 原泵(FLOWSERVE)结构示意图

1.2 故障描述

1.2.1 数值模拟

PTA装置中G-410A/B进料加压泵自2015年投入运行以来,一直存在高振动而引起多次故障,主要体现在叶轮与耐摩盘接触、轴裂或断何叶轮开裂。深入研究发现,该泵常温水工况运行振动正常,当泵在工艺介质和工艺流量运行时,泵的整体振动大幅升高。

通过上述分析发现,泵的设计流量点为Q=690 m³/h,而泵的实际运行流量为0.858Q(592 m³/h),该泵在小流量工况下运行。由泵基础理论可以知道,当泵在小流量工况下运行时易发生汽蚀现象,泵汽蚀余量计算公式如下:

(1)式中,v1为叶轮进口绝对速度,m/s;w1为叶轮进口相对速度,m/s;式中的 ,对进口流态较为敏感(λ=0.15~0.4),当液流冲角发生变化时,λ取大值,在λ的表达式中,wk为空化位置处相对速度,m/s。由公式(1)可知,NPSHr与v1和w1有关,减小v1或减小w1均能改善泵的汽蚀性能。由进口绝对速度可以看出,v1与轮毂直径dh、叶轮进口直径D1和进口排挤系数ψ1有关。dh和ψ1值一般是不变的,汽蚀与与D1有关。为了验证理论分析的准确性,本文借助计算流体动力学(CFD)技术对现场工艺条件进行数值模拟。主要采用有限体积法(Finite volume method)对CG-410A/B进料加压泵内部全流场进行计算,流体介质的对流项采用高精度格式(High resolution scheme),其他函数项采用中心差分格式(Central difference scheme)。边界条件:进口为压力进口,通过改变进口压力获得泵的汽蚀性能;出口采用质量流量出口,改变出口流量可以得到不同工况下汽蚀性能;壁面函数采用无滑移壁面,参考压力为 0 Pa;旋转部件(叶轮)与静止部件(蜗壳)之间的能量传递采用“Frozen Rotor”方式连接,计算收敛标准设为10-4。通过上述计算方法得到泵的空化性能,如图2所示。

从图2中可以看到,当泵在设计工况(Q=690 m³/h)下运行时,泵进口附近已经出现了汽蚀现象,有少量气泡在叶片进口附近出现,当流量减小至640 m³/h时,气泡明显增多,研轴向和径向方向扩展。当流量进一步减小,减小至泵现场工艺流量时(Q=592 m³/h)叶片内部出现了大量气泡,空化现象严重。

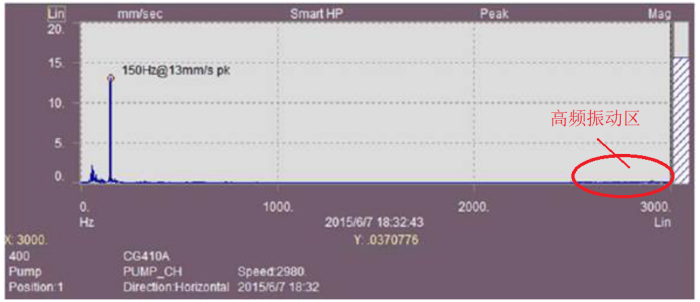

1.2.2现场拆机检测

G-410A/B泵自2015年以来多次出现了故障,其中由故障拆机3次,其中故障类型主要可以分为3类,一是叶轮与耐摩盘接触,如图3(a);二是主轴断裂,如图3(b);三是叶轮开裂,如图3(c)。通过对现场泵运行情况进行了测试,获得了G-410A/B泵的频谱特性曲线,如图4所示。

图4 G-410A/B泵谱图图

从图4中可以看到,G-410A/B泵的主要振动频率为6倍频叶片通过频率,在3 000 Hz附近出现了高频振动,但此时的频率幅值相对较弱,说明此时泵内部已经发生汽蚀,但汽蚀不是很严重,还没有扰乱主流,振动频谱尚未上升为主要因素。综上所述,经过上数值模拟和现场测试,判断该泵在规定的介质和操作条件下,基本处于汽蚀状态。

2.汽蚀性能优化

2.1 优化措施

从上节可以得到,G-410A/B泵反复出现故障的原因为汽蚀引起的高频振动。所以,在性能优化方面,本文重新对泵头进行设计,叶轮采用高抗汽蚀水力设计方法,降低泵的必须汽蚀余量,借助CFD技术对泵内部流场进行性能预测,达到优化的目的。其中,在高抗汽蚀叶片水力模型设计时,主要采取的措施有:

(1)增加了叶轮进口直径,减少进口流速;

(2)增大了叶片进口安放角,减少叶片的弯曲,增大叶片进口过流面积,减少叶片的排挤;

(3)增加了叶片进口宽度,进口过流面积增加,减少进口流速;

(4)增加了前盖板的曲率半径,减少前盖板的流速和改善速度分布的均匀性;

(5)叶片进口边适当向进口延伸并减薄,叶片提早接受液体的作用,增加叶片的表面积,减少叶片工作面和背面的压差。

另外,在汽蚀性能优化时,在保证现场工艺所需流量、扬程重要工艺参数的基础上,降低了设计流量(Q=530 m³/h、扬程H=105 m),改善运行过程中的泵的必须汽蚀余量NPSHr,降低至NPSHr=2.5 m。其中,优化后的叶轮外形尺寸示意图如5所示。

图5 优化后的泵装备示意图

2.2 性能预测

本文采用数值模拟技术对优化后的泵内部流场进行了预测,如图6所示。其中图6(a)为压力分布,图6(b)为速度云图,图6(c)为速度矢量分布。从压力分布图可以看出,在叶轮进口附近存在低压区,随着流体从进口到出口的流动中,压力不断增大;从速度云图可以看出,整体速度分布相对较为均匀,高速区域主要出现在流体进入叶片以后,随着流道不不断减小,速度逐渐增大;从速度矢量图可以看出,整体速度矢量分布较为合理,但靠近叶片附近仍存在局部回流现象,对应压力分布发现,该处的压力远大于临界空化压力,不会发生汽室现象。

图7为新G-410A/B泵的试验性能曲线图。从图中可以得到,优化后的泵扬程和汽室余量均能达到设计的要求。此泵在泵体内具有前后衬板(如图5所示),对在腐蚀、磨蚀程度高的工况中,只需更换前后衬板即可,增加了泵体、泵盖的使用寿命。前衬板为可调式衬板,后衬板的调整可通过调整轴承前后调整垫的厚度,在叶轮及衬板发生磨损而导致泵性能下降时,可以通过调节前衬板以及后衬板继续使用,增加易损件的寿命,从而达到节约成本的目的。

结语

本文以某石化PTA中的G-410A/B加压进料泵为研究对象,采用了数值模拟方法对泵现场运行工况下的汽蚀性能进行了分析,得到不同条件下的汽蚀分布,并对现场泵振动特性进行了测试,得到了泵的频谱特性曲线,获得了泵频繁故障的主要原因,并提出了相应的优化措施,主要结论如下:

(1)当泵在设计工况下运行时,泵叶片进口附近已经出现了汽蚀现象,但气泡量较少。随着流量的减小,气泡明显增多,当流量减小至现场工艺工况时,泵内部已经出现了明显的汽蚀现象。

(2)优化后的新叶轮内部流场分布相对较为合理,速度和压力分布较为均匀,经试验验证,无论是泵的扬程还是必须汽蚀余量均能满足设计要求。

综上所述,经过优化后的G-410A/B加压进料泵,自2018年10月装机运行后,运行平稳,运行状态良好,未出现任何故障现象。本文研究结果能够为类似的泵高频振动分析提供参考。

跟帖

查看更多跟帖 已显示全部跟帖