打破垄断!国内首个己二腈工业生产项目开工!附己二腈生产技术介绍

作者:化工平头哥,中国天辰

发布时间:2020-05-15

近日,天辰齐翔尼龙新材料项目在山东省淄博市举行装置开工仪式。该项目采用天辰自主研发己二腈技术,也是国内首创的具有自主知识产权的专利技术。项目建成后,将成为国内首个己二腈工业化生产项目,也同时是首个采用民族自有技术开创己二腈工业化生产的项目,对破除高端尼龙技术垄断、实现民族产业振兴具有重要意义。

2020年5月12日,天辰齐翔尼龙新材料项目在山东省淄博市举行装置开工仪式!

天辰齐翔尼龙新材料项目总投资200亿元,一期投资104亿元,占地1800亩。规划规模为年产100万吨尼龙新材料、50万吨己二胺、50万吨己二腈并联产50万吨丙烯腈。项目一期建设内容主要包括:建设30万吨/年丙烯腈联产氢氰酸装置、5万吨/年氰化钠装置、9万吨/年氢氰酸装置、20万吨/年己二腈装置、20万吨/年加氢装置和20万吨/年尼龙66成盐及切片装置,以及配套公用工程和辅助生产设施。

天辰齐翔尼龙新材料项目不仅是中国化学集团和山东省的重大项目,更是国家确定的重大科技攻关课题项目,对突破“卡脖子”技术,实现民族产业振兴具有重要意义。天辰公司董事长强调,希望各参建方统一思想,凝心聚力,在做好疫情防控的基础上,围绕2021年一期项目按期投产总目标科学制定工作目标和进度安排;各方要行动步伐一致,集中一切优势力量,全面协调精英人员,统筹各项工作,为项目冲锋设定最大加速度,打响全面攻坚战,确保安全环保、高质高效完成各项任务。

齐翔腾达公司也表示将继续为天辰公司提供多方面的支持,保障尼龙新材料项目的建设顺利进行,双方共同将现有园区打造为千亿级高端化工产业集群,成为享誉世界的尼龙新材料产业基地!

尼龙66作为高端新材料,广泛应用于民用、信息行业、军工行业,由于生产尼龙66的关键原材料己二腈,一直以来完全依靠进口,国家发改委把生产尼龙66的己二腈列为国家攻关的“卡脖子”项目。接下来我们将向大家介绍己二腈的生产技术发展趋势,技术介绍等。

己二腈是一种重要的有机化工中间体,主要用于聚己二酰己二胺(尼龙66)、1,6-己二异氰酸酯(HDI)及尼龙610等材料生产,同时,还在电子、轻工和有机合成领域有重要应用。据统计,全球每年约90%的己二腈用于尼龙66的生产,其成本约占尼龙66的40%~50%。

其工艺过程为,己二腈加氢生产己二胺,己二胺与己二酸缩聚制得一种半透明或不透明的乳白色合成树脂(尼龙66),其具有良好的耐磨性、耐热性、耐腐蚀性和机械强度,广泛应用于化纤和工程塑料行业,尤其在服装、地毯、电器、汽车、军工等领域应用日益普遍。

己二腈是生产尼龙 66 不可缺少的主要的原料之一。目前,只有少数几个发达国家的著名大公司才能生产,包括美国杜邦公司、法国罗纳普郎克公司、美国孟山都公司、德国巴斯夫公司、意大利拉蒂西集团化工厂和日本旭化成公司,其生产技术尚处在高度垄断状态。

我国以前没有己二腈工业化生产装置,己二腈的需求一直大部依赖进口,天辰齐翔尼龙新材料项目采用天辰自主研发己二腈技术,也是国内首创的具有自主知识产权的专利技术。

目前,全球几家著名大公司生产己二腈的工艺路线主要有丙烯腈 ( AN) 电解二聚法、己二酸(ADA)催化氨化法和丁二烯(BD)法三种,另外还有日本东丽公司的内酰胺降解再水解工艺。

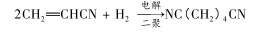

1. 丙烯腈电解二聚法

该生产工艺于 20 世纪 60 年代由美国孟山都公司率先开发成功,逐步从隔膜式电解法发展到无隔膜式电解法。

隔膜式电解法分为溶液法和乳液法,孟山都公司最早开发时采用溶液法,主要特点是:10% ~40%的丙烯腈溶解在含有季铵盐等物质的阴极液里进行电解偶联反应制得己二腈。后日本旭化成公司在孟山都公司的基础上发展起来乳液法,丙烯腈借助乳化剂聚烯乙醇、电解质等物质,在阴极液里呈乳化状态,进行二聚反应。

无隔膜式电解法以VCB(比利时联合化学公司)为代表,是一种直接电合成工艺,其电解液为乳液;因考虑到丙烯腈不参与阳极反应,取消了隔膜。BASF 公司也采用一种特殊的毛细间隙电解槽,建立了无隔膜电解装置,电解槽由多片石墨板重叠构成。

在丙烯腈电解二聚法中,原料丙烯腈本身是具有高毒性、强腐蚀性的化学品,存储环境要求极高,环保建设仍是一笔巨大投入。此外,工艺的本身也存在控制难点,应科学选择合适的丙烯腈浓度、电解液配方和温度以便控制己二腈的选择性和电解效率,同时还应该加强腐蚀的控制;丙烯腈原料成本和电力的成本是选择该工艺的重点考虑因素,能否得到较低价格的原料和电力成为项目盈利与否的关键。

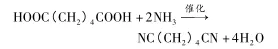

2. 己二酸催化氨化法

此生产工艺路线于 20 世纪 60 年代末由法国罗纳普郎克公司开发成功,此法分为气相法和液相法。二者反应原理基本相同,均以磷酸或其盐类或酯类为催化剂,己二酸与氨反应生成己二酸二铵,然后加热脱水得粗己二腈,精馏得成品。

气相法采用磷酸硼催化剂,反应温度 300 ~ 350 ℃,由于己二酸气化时会分解,因此选择性只有 80%。采用瞬时气化和流化床反应器,选择性可提高到90%。

液相法是将 200 ~300 ℃的熔融己二酸,在催化剂(如磷酸)存在下进行氨化。反应产物经过脱水、脱重组分、化学处理和真空蒸馏等步骤,便可获得纯己二腈。

历史上采用此工艺形成的产能包括法国罗纳普朗克公司、巴斯夫公司、拉蒂西化工厂,我国的中石油辽阳分公司也曾建成设计年生产能力2万吨的装置,一度是国内唯一一套己二腈装置。该工艺路线由于使用了生产尼龙 66盐的另一主要原料己二酸,工艺路线长,成本高,也不是理想的工艺路线,但与丙烯腈法相比,仍不失为一种重要的生产工艺。

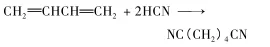

3. 丁二烯法

丁二烯法(BD)分为丁二烯氯化氰化法和丁二烯直接氰化法。丁二烯氯化氰化法是由美国杜邦公司在 20 世纪 60 年代初首先开发成功的,该工艺过程复杂,腐蚀严重,投资大,现已淘汰。70 年代初,杜邦公司开发了不用氯气的丁二烯直接氰化法,将1,3 - 丁二烯与氢氰酸在催化剂存在下,于100 ℃下进行液相反应,生成戊烯腈的异构体混合物;经分离并将异构体异构为直链戊烯腈后,再与氢氰酸加成为己二腈,比氯化法降低原料成本 15%,节能 45%。

该方法在美国本土建有两套生产装置,又于 1974 年在法国的夏郎欠(Chalampa)地区与罗纳普郎克公司合资兴建了布特欣密化工厂 (Butachemic Co.Ltd),这是目前全球运转状况最好的一套生产装置。

该项技术难点在于在生产过程中组分复杂,主要组分之间沸点接近,制备己二腈过程中产物分离纯化十分困难,少有企业能做到这一点。目前该技术复杂、处于高度垄断状态;另外要求项目有充足、廉价的1-3丁二烯资源。

除上述三种生产工艺外,还有己内酰胺法、糠醛法和乙炔法等。其中己内酰胺法是日本东丽公司开发的以己内酰胺为原料,降解后水解生产己二腈的工艺路线。只是这些工艺路线目前未形成规模化生产,不足以在世界市场产生较深远的影响。

综上,从三种己二腈生产路线可以看出,最为落后的己二酸催化氨化法虽然我国曾经引进,但是由于原料成本高昂没有竞争优势可言导致停产,已被淘汰。丙烯腈电解二聚法虽然生产门槛相对较低,但受限于丙烯腈原料波动、电解用电的能耗和后期环保投入,也无竞争优势可言。而丁二烯直接氯化法生产成本比己二酸催化氨化法低40%,比丙烯腈二聚法低20%,成为目前三种技术里面最先进的技术。

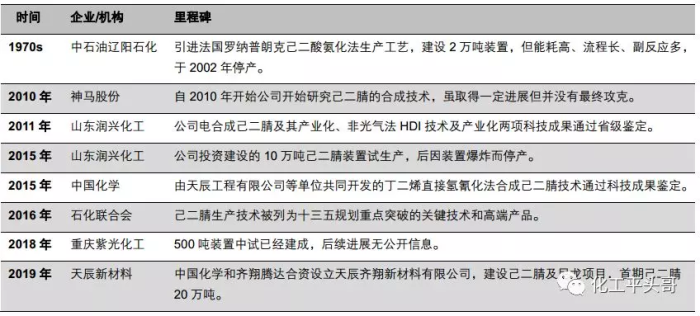

以前中国己二腈核心技术长期被国外公司垄断,从上世纪70年代起我国就开始引进和研发己二腈的生产技术,但是并不顺利。国内聚合工厂中仅神马及鞍山国锐采购己二腈,而其他聚合企业则直接采购己二胺或者PA66盐进行生产。

天辰齐翔尼龙新材料项目建成后,将成为国内首个己二腈工业化生产项目,也同时是首个采用民族自有技术开创己二腈工业化生产的项目,对破除高端尼龙技术垄断、实现民族产业振兴具有重要意义。

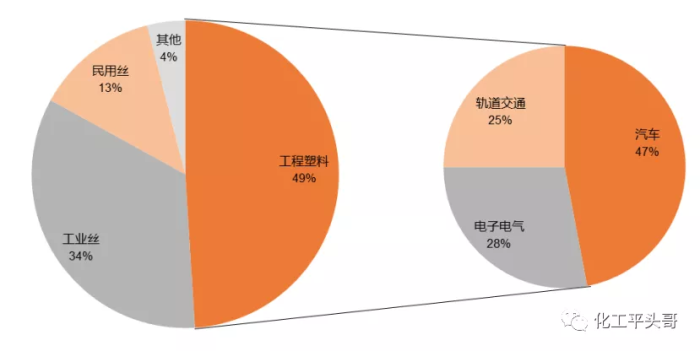

2018年中国PA66的表观消费量为52万吨,约占全球总消费的23%。其中工程塑料占到49%,工业丝占到34%,民用丝占到13%,其他应用占到4%。工程塑料是PA66最大的下游,大约有47%的PA66工程塑料用于汽车行业,其次是电子电气(28%)和轨道交通(25%)。

供应方面,神马工程塑料是我国PA66最大的生产厂家,其中河南神马产能19万吨,江苏神马产能2.8万吨,福建神马产能0.4万吨,三地合计产能22.2万吨,约占全国产能的42.7%;英威达上海特种纤维产能15万吨,约占全国产能的28.8%,其余还有浙江华峰、辽宁兴家化工(鞍山国锐)等厂家。

2011-2018年国内PA66产能的增长速度快于需求量的增长速度,我们的进口依赖度也逐渐从2011年的60%左右降低到目前的36%。但是我国的尼龙行业存在结构性的矛盾,具体表现在低端产能过剩和高端牌号缺乏,所以我们还需要从国外大量进口PA66产品。(生产工艺内容、生产技术发展史和中国PA66市场供需情况分析转载自化工平头哥(ID:wowpingtouge))

随着天辰齐翔尼龙新材料项目顺利建成,打破了国外高端尼龙技术垄断,这是我国自主研发的己二腈技术,也是国内首创的具有自主知识产权的专利技术。

跟帖

查看更多跟帖 已显示全部跟帖