国产芯片破局,化工工程师能做些什么?附芯片化学加工工艺大盘点

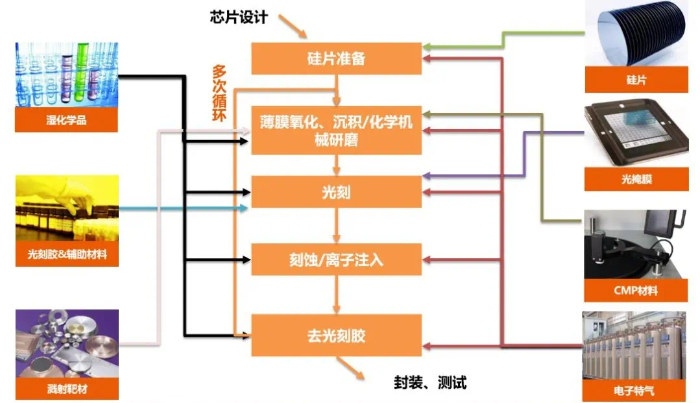

芯片的加工工艺本质上就是一个化工过程,而Fab也可以看作是一座大型的精密化工厂,它将原料硅经由多种物理和化学过程加工为集成电路产品,制造过程中还需要用到各种高纯的气体和液体。在芯片的制造过程中涉及到很多化学工程概念,比如生产晶棒需要了解流体力学、传热、传质以及结晶,沉积过程涉及到动力学知识等等。

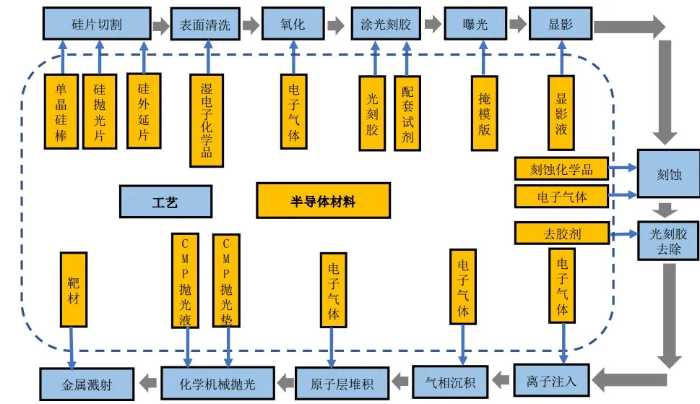

芯片制造工艺流程

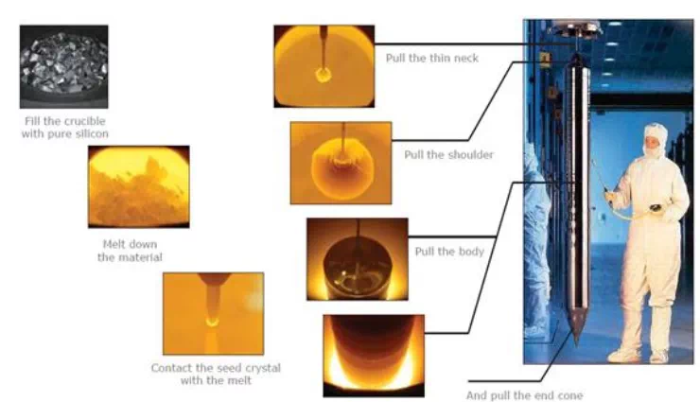

硅片制造

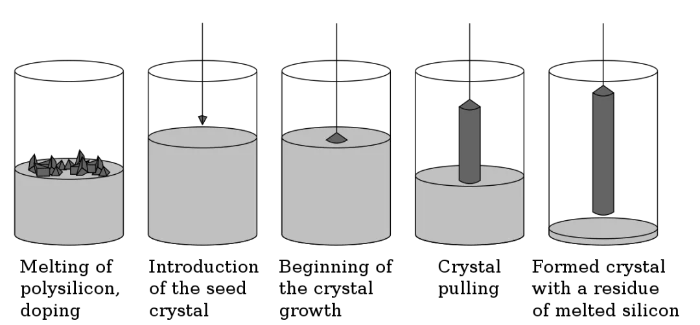

芯片的制造是从沙子开始的,在电弧炉中用碳还原石英砂制得纯度为98~99%的粗硅(SiO2+2C→Si+2CO)。粗硅还需经过提纯和精炼生产纯度要求为99.999999999%(别数了,11个9)的多晶硅,一般有改良西门子法(SiHCl3+H2→Si+3HCl)和硅烷法(SiH4→Si+2H2),多晶硅通过拉制得到单晶硅棒,切割后便可得到晶圆基片。

硅棒生产

硅棒生产

薄膜制备

芯片的生产是一个做减法的工艺过程,即先将材料沉积在硅晶片表面,然后再有选择性地刻蚀掉不需要的部分,保留之前设计好的图案,便可得到所需的电路。晶圆基片经高纯试剂清洗后,首先需要在基片表面形成一层SiO2薄膜,薄膜制备可以通过氧化、化学气相沉积(CVD)、物理气相沉积(PVD)等方法进行。最传统的制膜工艺是热氧化法,即把晶片放入高温炉中加热,氧气在硅表面起化学作用,形成均匀薄膜层(Si+O2→SiO2)。化学气相沉积(CVD)是利用气态的先驱反应物,通过原子、分子间化学反应,使得气态前驱体中某些成分分解,而在基体上形成固态薄膜的技术。比如硅烷在含氧气氛中在衬底表面热分解,并与氧气反应便可生成SiO2薄膜(SiH4+2O2→SiO2+2H2O)。

气相沉积

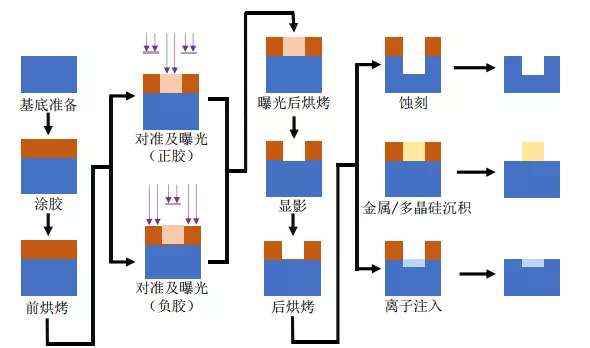

光刻蚀

芯片制造过程中,集成电路的形成主要依靠的是光刻和刻蚀(简称光刻蚀)。光刻是在硅片表面通过旋转离心均匀地在表面涂敷上一层光刻胶,通过光学掩模版和曝光显影技术将设计好的电路图案投影到光刻胶上。然后以复制到光刻胶上的集成电路图形为掩膜,利用刻蚀技术对下层材料进行化学腐蚀。衬底薄膜表面被光刻胶覆盖的部分不会被刻蚀,而未被覆盖的部分可精确可控地除去衬底表面一定深度的薄膜物质,最终得到设计好的电路图案。

光刻蚀工艺原理

刻蚀可分为湿法刻蚀和干法刻蚀,湿法刻蚀是通过特定溶液与薄膜发生化学反应,比如硅刻蚀常用硝酸与氢氟酸的混合溶液(3Si+4HNO3+18HF→3H2SiF6+4NO+8H2O);干法刻蚀则通过等离子体与薄膜发生化学反应,比如以Cl2刻蚀除去SiO2膜(Cl2→2Cl, Si+2Cl→SiCl2, SiCl2+2Cl→SiCl4)。

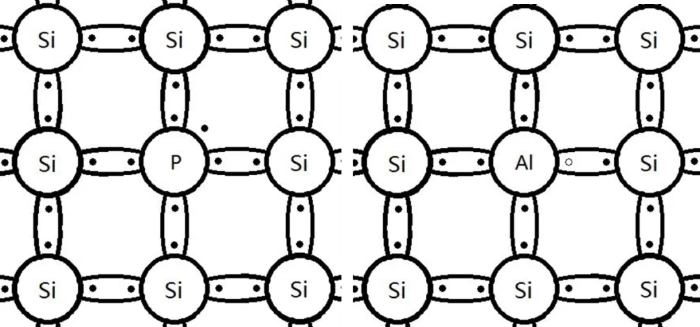

掺杂

本征半导体中由于随机热振动而产生了少量的带负电的自由电子和带正电的空穴,其导电能力较差。但如果在其中掺入某种特定杂质成为杂质半导体后,导电性能将会发生质的变化。N-型和P-型半导体就是分别掺入了五价杂质元素和三价杂质元素的杂质半导体,从图中可以看出,每引入一个磷原子,便会产生一个自由电子,而每引入一个铝原子,便会增加一个空穴,导电能力因此而得到提高。把N、P两种半导体放到一起就变成了具有单向导电性的PN结,芯片其实就是直接在硅片上制作PN结和电路。所以在这里,掺杂的目的是为了改变半导体的电特性。

工业上,高温扩散和离子注入是两种主要的掺杂方式。比如,使用液态源的磷扩散过程中发生以下反应:4POCl3+3O2→2P2O5+6Cl2,P2O5在硅晶片上形成一层玻璃并由硅还原出磷:2P2O5+5Si→4P+5SiO2。

最后,再由溶剂或者气体等离子体除去光刻胶保护层,便完成了一次工艺流程,芯片离开集成电路厂送去封装和测试。

由此可见,芯片在生产制造中涉及到大量的传递和反应工程等化工知识。除此之外,化工工程师还为芯片生产创造了至关重要的超净环境。当今半导体设备的净化要求可以说比食品加工更为严格,容不得一点杂质。晶圆生产需要在无尘的洁净室内进行,通过复杂的颗粒捕集和空气过滤系统,控制空气中的粉尘、微生物和各类气体含量,同时还要控制风量以维持室内一定的正压。

洁净室内身穿防护服的工程师

生产过程中使用的大量化学品同样可能会引入杂质,仅仅使用超高纯度的化学品是不够的,必须在整个供应链和生产流程中使用合适的提纯过滤、储运和流体处理设备。因此,化工工程师不仅需要掌握各类化学品纯化技术,还需在选型时保证各类容器、管道、阀门、泵等设备在生产中不会引入杂质。比如,水是芯片制造过程中消耗的主要原材料,一座半导体制造厂的用水量堪比一座小城市,这些水需经由过滤、离子交换、膜分离等多道纯化工艺才可用作工艺用水,目前,半导体制造厂正致力于研发新的水净化和废水循环回用技术。

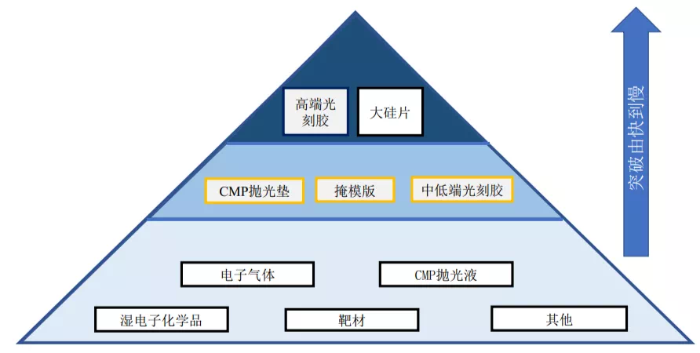

预测不同半导体材料国产化进程存在差异

晶圆材料

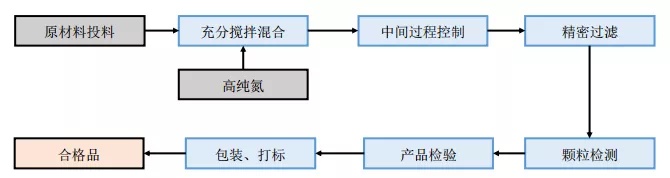

硅片生产流程

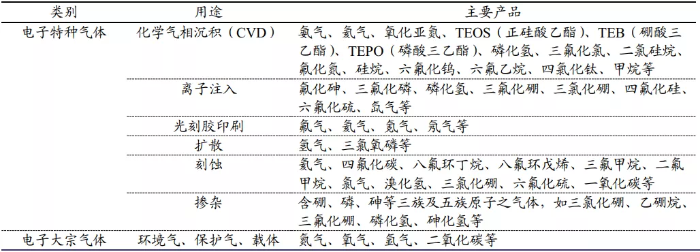

电子特气

从芯片生长到最后的器件封装,几乎每一步、每一个环节都离不开电子特气,它很大程度上决定了半导体器件性能的好坏。电子特气纯度每提高一个数量级,都能极大地推动半导体器件质的飞跃,是名副其实的电子工业“血液”。

电子气体用途广泛

电子特气行业的技术壁垒,一是深度提纯难度较大,以硅烷为例,将其纯度由4N提纯到6N中间有漫长的道路,除了要解决普通气态杂质的纯化问题,还要将金属元素净化到10-9级至10-12级。二是储运、包装上应避免二次污染的发生。三是分析检验技术的研发同样非常重要。

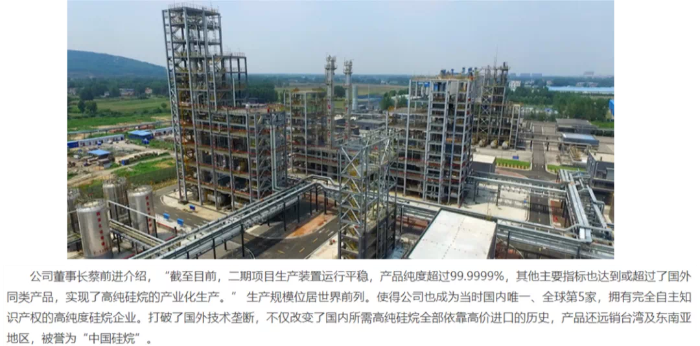

小编导师研发的高纯硅烷生产技术

目前,全球电子气体80%的市场被美国林德-普莱克斯、法国液化空气、美国空气化工三大气体巨头所占据,我国的对外依存度在75%左右。国内在这一领域有着雅克科技、南大光电材料、华特气体、巨化集团、南京特种气体、多氟多等多家知名化企,它们在部分电子气体的提纯、容器处理、充装和分析检验技术已达到国际通行标准。另外,在国内生产气体,储运、容器周转更为方便,运输成本具有显著优势,因此,电子气体也是目前国内进口替代程度最高的半导体材料。

光刻胶

光刻胶又被称为光致抗蚀剂,其质量和性能直接影响到集成电路的性能和成品率。光刻胶利用光化学反应,经光刻工艺将所需的图形从掩模版转移到待加工的基片上,在器件的微细加工中有着广泛应用。目前,全球光刻机市场为荷兰ASML所引领,而高端光刻胶也仅有海外企业能达到ArF的技术水平,国内在半导体光刻胶领域和国外仍旧有2-3代的差距,且EUV等下一代技术的光刻胶国内还是一片空白。

生产光刻胶需要将成膜树脂、感光材料、光敏剂、添加剂、溶剂等组分有机地结合在一起,一般以酚醛树脂、重氮萘醌化合物、聚对羟基苯乙烯、聚酯环族丙烯酸酯等为原材料。光刻胶金属离子等杂质的含量要求在ppb级别,部分配套材料的要求更是达到了ppt级。

光刻胶合成工艺

目前全球半导体光刻胶基本为美日企业所垄断,包括美国陶氏、日本合成橡胶、东京应化、日本信越化学。国内仅有苏州晶锐化学、北京科华微电子材料少数几家可量产较低端光刻胶,并在研发中试更为高端的半导体光刻胶。

CMP抛光材料

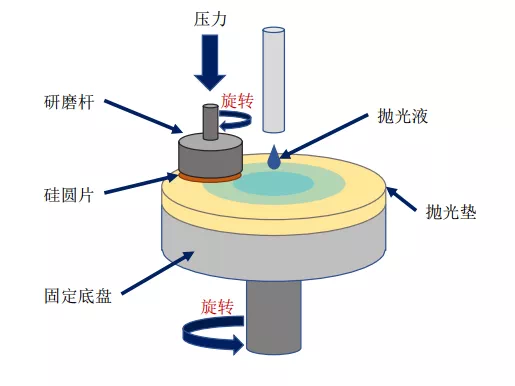

化学机械抛光(CMP)是集成电路制造中的关键技术,通过使用化学腐蚀和机械力对单晶硅片和金属布线层进行平坦化,其原理是在工件表面产生化学反应,生成易于除去的氧化表面,再通过机械作用将氧化表面去除,除去的产物由抛光液带走。CMP材料主要包括抛光垫、抛光液等。

化学机械抛光工艺流程

跟帖

查看更多跟帖 已显示全部跟帖