这是工厂的隐秘角落:保温层下腐蚀(CUI),你需要注意什么?

但是,通过有效的CUI检验程序预防的事故通常是最危险的——因为这些事故可能发生在以前没有任何迹象的区域。

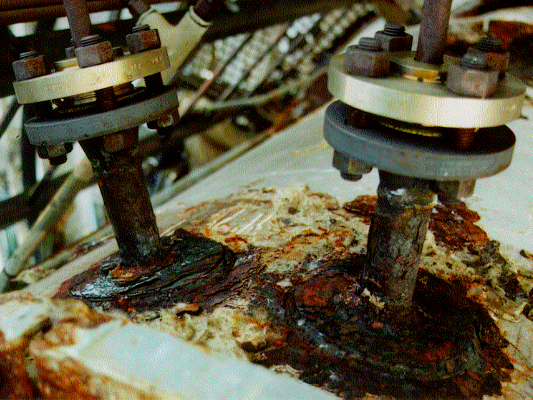

事故:陶氏化学管道毁灭性破裂

2008年3月13日,陶氏化学美国LHC乙烯工厂,操作工巡检时在一根带保温层的碳钢管道(8" sch20)上发现针孔大小的泄漏,管道内是无腐蚀性的裂解气(约40%的乙烯)。在随后进行隔离和卸压时,管道发生毁灭性破裂。幸运的是,破裂时的冲击力将管道弯曲并折在一起(见下图),反而限制了泄漏的大小,避免了一起重大的泄漏及可能的爆炸事故。

参考1:More Lessons “Re-Learned” from Corrosion Under Insulation, AIChE, 11th Process Plant Safety Symposium, 2009.

更多信息:

1. 管线运行超过30年时间;

2. 该管线所在的再生工段包括三种工艺条件:

·正常运行:-17℃ / 30bar / 20天

· 再生运行:220℃ / 4bar / 24小时

· 待机状态:室温 / 19天

3. 由于工艺操作温度的循环变化,保温层内部的水分的持续蒸发-凝结,促进了保温层下的腐蚀的发生(参考上图图4);

聚焦:保温层下腐蚀(CUI)

定义及现象:

保温层下的腐蚀(CUI )属于管道和容器的外部腐蚀。

·水通过保温层上的孔或缝隙进入保温层;

· 保温层内空气中的水分凝结在设备金属表面;

· 腐蚀性工艺介质泄漏出来并受困于保温层;

以上情形下,水或腐蚀性介质在保温层内与管道或容器的外部保持连续的接触,就会发生保温层下的腐蚀。由于腐蚀发生在保温层内,使得保温层下的腐蚀很难被发现。

备注:API RP571对CUI机理探讨主要关注水引起的腐蚀。

影响CUI的关键因素

●对象

碳钢、低合金钢、300 系列SS 和双相不锈钢。

● 温度

- 碳钢/低合金钢:-12℃~175℃

- 不锈钢/双相钢:60℃~205℃

- 100℃~121℃(沸点)范围内腐蚀速率最快

● 工艺操作

正常运行温度高于175°C或低于-12°C,但会周期性的处于-12至175 °C之间(如:再生、活化)的设备更容易发生保温层下的腐蚀。因为,在温度变化过程中,设备表面经历干湿循环,抗腐蚀涂层难以良好的维持。

● 环境

奥氏体不锈钢设备可能由于表面水分或保温材料含氯(如设施靠近海洋)表现为氯离子点蚀或外部氯离子应力开裂;位于冷却水塔气流影响范围内的设备和管道非常容易发生保温层下的腐蚀。

●位置

1. 典型:垂直管线与水平管线连接的接口附近

2. 直接焊接在容器壁的管件及附属结构

3. 保温安装不当、破损,油漆涂层损伤部位

思考:机械完整性管理(参考2)

陶氏从1960年代开始便推行机械完整性管理项目,从2001年开始统一将管道检验标准与API570对接,2014年中修订的机械完整性规范更进一步细化了管理职责与要求。可以说,陶氏团队在对CUI的机理研究、工程设计的规范标准、机械完整性管理的组织流程上都没有明显的漏洞。那么……

为什么还会在2008年出现如此重大的失效呢?

1

管理标准过于模糊缺乏指导意义

2004年的以前的企业管理标准中对于管道检验的要求含糊不清,仅仅指出了相应的国家标准(EPA)及行业标准(API 570), 在管理职责上也同样缺乏定义。

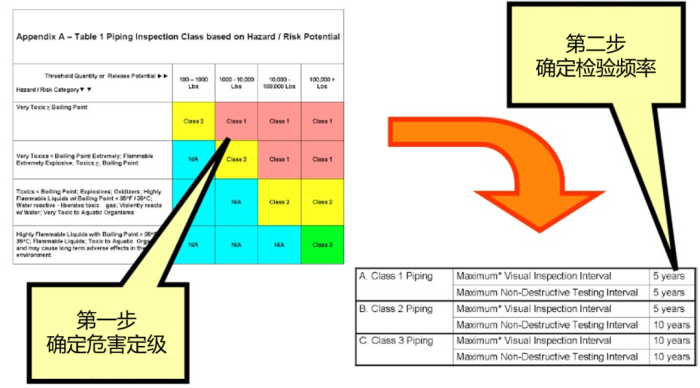

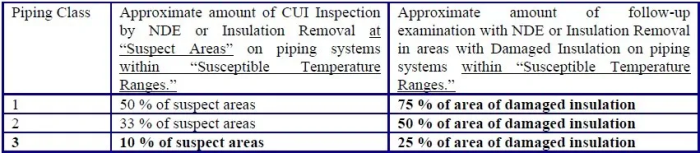

陶氏在新版的机械完整性手册中,明确了基于危害定级的管道检验的最低标准。

在援引规范上,也进一步明确了企业的执行方法,下图为具体定义的检验范围判定方法。

2

机械完整性的实施缺乏生产团队的输入

顺应行业内趋势,工厂过度依赖外包检验员执行大多数机械完整性检验, 在制定检验计划时,与工厂运营人员的沟通不足。在这起案例中,检验人员没有意识到在不同温度(热,冷,环境)下的间歇操作,这可能导致保温层下的腐蚀加速。

熟悉工厂内工艺操作的人员的有效沟通和参与,对于制定可靠的检验计划至关重要。

3

企业知识共享与事故分享存在漏洞

在该起事件发生之前,至少有三次机会提前弥补可能的漏洞:

使用相同专利的相邻装置,在相同位置发现了严重CUI腐蚀并更换了管线;

陶氏内部使用类似工艺的装置,在相同位置发现CUI腐蚀并更换了管线;

在该工厂并行设备上发现了CUI腐蚀并更换了管线

但是,所有这些都没有让工厂决定对管道进行检验或更换管道。该事件后, 陶氏推动建立全球层面的CUI检验或失效数据库,以利于知识和经验的共享。

4

检验效率与费用限制了CUI检验的实施

效率与费用是任何一个独立核算装置的管理者必须需要考量的事情,因为所有CUI检验区域都需要去除保温/再保温——即便检验没有发现腐蚀损伤。。幸运的是,随着技术的发展,我们已经有了更多的选择,例如:

实时的剖面X 射线检测

DR数字射线管道检测

脉冲涡流检测

管道超声导波检测

通过管理手段,在检验范围规范及计划优化上下足功夫,也帮助企业提升CUI检验效率。当然,从根本上减少保温的使用也是许多工厂的选择,例如对于防烫保温,可以通过金属网隔离来实现(见下图)。

建议:CUI改善方案设计

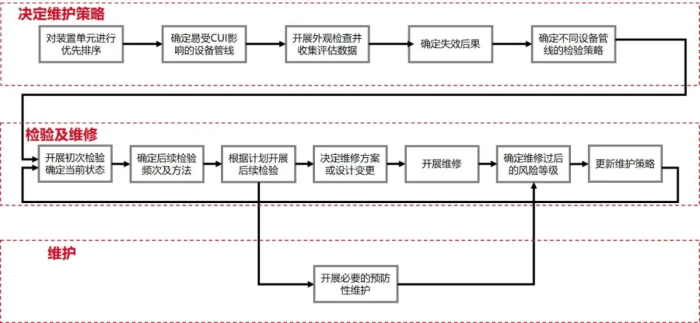

CUI改善方案的设计,企业需要基于风险开展评估并制定改善计划,充分考虑操作条件、安装设计以及当前状态。基于风险的评估需要考量发生机械完整性破坏的可能性及严重性。可以参考的流程设计如下(不同材质及机理需要进一步调整):

当然,对应于CUI腐蚀机理及关键影响因素,企业需要制定相应的技术标准,配合管理流程同步实施,在本文中不再多述。

其他

保温层下腐蚀(CUI)的管理并非一次性的项目,CUI造成的损害将在工厂的整个生命周期中持续存在,因此需要将其视为生命周期问题。相关的检验成本可能很高,因此工厂需要持续工作以改善流程,以最低的生命周期成本来管理。

如需详细的咨询辅导,请联系中安咨询

参考

1. More Lessons “Re-Learned” from Corrosion Under Insulation, AIChE, 11th Process Plant Safety Symposium, 2009.

2. Corrosion Under Insulation Revisited Aren’t We About to Finish that Project, 13th Global Congress on Process Safety, 2017.

3. API 570-2016, Inservice repair,rating and alteration of piping systems.

4. API RP 571-2011, Damage Mechanisms Affecting Fixed Equipment in the Refining Industry.

作者:

曹亮

工艺安全管理专家,中安咨询

跟帖

查看更多跟帖 已显示全部跟帖