国内中小化工企业循环冷却水运行管理现状及对策

本文刊登于PROCESS《流程工业》2020年第11期

《循环冷却水运行管理现状及对策》

文/许金宝

本文作者供职于中化国际(控股)股份有限公司。

如果循环冷却水在运行过程中不进行指标监控分析加药(其他静电水处理等技术不包含),长时间就会对换热设备产生水垢、污垢及生物淤泥的沉积、腐蚀的加剧以及菌藻的滋生等问题,直接影响设备长周期运行,节水减排也就流于形式,造成生产过程成本增加。

循环冷却水处理是一门实验性科学,但由于企业专业技术人员不满足实际需要,管理上不重视,很难提高工业循环水运行管理标准和水平。按照国家节水相应环保政策,如何优化运行循环水场、减少排污以及绿色生产将是今后中小化工企业面临的实际问题。

加药系统与主体设计不同步

相当一部分企业水场现场加药设施、药剂储存都是临时的,摆放随意,相当的不规范。产生这样的现象主要的原因就是在设计循环冷却水系统时没有提前或同步考虑到实际水质处理方案以及选定的第三方水处理系统未融入整体循环冷却水系统设计当中,往往也没有预留加药孔、采样孔及检测孔等,造成后期在设备和管道上开孔或焊接安装取源部件,违反了《自动化仪表工程施工及验收规范》GB50093-2013规定。

加开工前不进行清洗或预膜

有些企业新建项目在投产前,作为公用工程的循环水系统却没有严格按照吹扫、水洗(化学清洗)以及冷态预膜进行,那么系统管壁就形成不了一层致密的缓蚀保护膜,导致不利于设备防腐,影响冷换设备使用周期。

预膜的药剂尽量选取低磷或无磷,减少对环境的影响。“提高浓度的预膜方案”由于操作和管理比较简单,适用范围比较广。

旁流过滤器不投用

旁滤水量一般经验是占循环水量的1%~5%,通常情况下化工企业要求浊度控制小于2mg/L,其中一个原因是浊度过高会加速金属设备腐蚀。

从GB50050-2017《工业循环冷却水处理设计规范》(简称“设计规范”)来看,旁流过滤器(简称“旁滤”)出水浊度应小于3.0 NTU要求。如果当初设计时考虑不充分就会导致使用效果差,久之就会被弃之不用。建议定期对旁滤效果进行监测、清理以及更换滤料。

换热器管理松散

(1)水侧流速不监测。

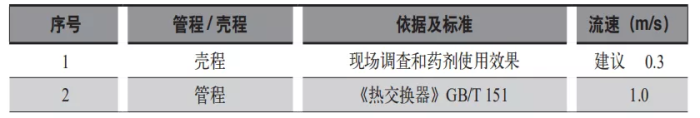

大部分中小型化工企业没有意识到流速如果低于规定值的后果,也没有考虑到其与腐蚀的强相关性。日常多数企业没有制度规定对换热器进行便携式超声波流量仪进行测量。规范要求流速见表1。

注:碳钢设备腐蚀速率应≦0.075mm/a;铜合金、不锈钢设备应≦0.005mm/a

(2)换热器基础台账不健全。

如《工业水系统的冷换设备台帐》没建立或不健全;目前很多企业各工艺单元之间和生产过程的不同环节热联合程度不够,对全厂的能源整体利用仍有不足以及生产装置热量未充分回收利用,造成了大量低温位热量被循环水冷却器或空气冷却器取出。调节循环水给水有的是关小入口阀,反而增加了结垢和腐蚀趋势。建议使用循环水冷却器的循环水出口流量控制,会比循环水入口流量控制对热流冷却效果更加稳定;运用系统节能思维改变循环水工艺流程,深化循环水串联的应用,可大幅降低循环水使用量。

冷却塔内构件维护保养不够

淋水填料选型及破损,收水、布水设计选型及破损,风机叶片损坏等未及时发现,甚至有的企业检修期间也没有对其进行有针对性的检修造成了影响热量的传递和挥发的后果。对塔池出口滤网定期清理也是判断冷却塔内构件有无破损一个手段。

回水与给水温差小

有些企业实际温差小于设计指标;没有按照设计规范要求对换热器进出口安装热偶温度计、压力表;关键换热器没有流量计;缺乏监测手段和相关数据的采集;没有认真计算校对当工况变化时,换热面积是否够用;也没有在保证流速情况下进行换热器水侧出口阀门调整,造成极大的能源浪费。

药剂加入量计算不准确

有些企业日常对循环水运行管理缺失,补水和排污没有计量表,甚至有的也不进行补水、也 不加药;存在浓缩倍数通过估算而不是计算公式。可以看出企业的专业技术人员能力不足,可想而知循环水场运行的效果了。一般情况下水质稳定剂的加药量可以根据水质稳定剂配方的要求、补充水水量和循环水的浓缩倍数来估算。

设配方中要求向循环冷却水中添加某一组分(例如聚磷酸钠)的浓度为Cmg/L(有效成分计),补充水水量为Mm3/h,循环水的浓缩倍数为K,则每小时Mm3补充水经浓缩后变为M/km3循环水,故每小时加药量(kg)=C×10-3×M/K(有效成分计),通过有计量的加药装置,按补充水所需的量,直接加入或与补充水混合后再入循环水系统,但要注意加药点不应在取样点上游。

计量仪表不健全

有些企业计量仪表选型、安装位置不对,配置不全甚至长时间没有进行校准。建议应按照《化工企业能源计量器具配备和管理要求》GBT21367-2008配置,须注意被测的流量范围应不小于最小流量和不大于额定流量,额定流量至最大流量计量区间只可供短时间计量流量值用(每日应不超过1h)。

水表需水平安装,水表前后管路可分别保持管径的6~8倍和3~5倍的直管段,建议“前6后3”即可,使水流稳定测量准确。其他类型流量计量仪表按照《自动化仪表工程施工及验收规范》GB 50093-2013及设计文件规定安装。

由于目前中小型化工企业循环水计量三级表普遍没有,对于吨产品循环水消耗没有概念,导致许多企业开工运行多年未进行过水(含循环水)平衡测试,对用水情况也没有做过系统的分析,生产装置用水没有具体的考核指标和节水奖励,节水工作整体滞后。

专业性缺失造成能源损失

有的企业对于循环水系统运行管理不重视,甚至直接进行了外包,所以企业的化验室对水质 相关分析项目缺失,没有相关数据,导致对挂片管理、腐蚀速率以及浓缩倍数计算等流程无法开展。很多中小化工企业的循环水浓缩倍数不达标(不宜小于3,GB/T50050规定),直接加大了循环水补充水的用量和水处理剂用量,造成循环水冷却效率不高,增加了动力消耗、药剂消耗和水资源的消耗。

健全基础工作

企业公用工程车间首先完善当地的水质数据、设备材质、工艺状况,进、出口水温、流速、 循环量、保有水量和有关图纸资料等;完善现场水处理设备,检查集水池、冷却塔、加药装置以及检测装置等,并规范实施要求,提出整改建议。

如小型循环水系统如无条件,也可采用间断加药即每班或每日加1~2次,可采取定时定量的加药方式。采用间断排污时,应在排污之后加药。

加药点位置以保证混合均匀为原则,建议直接加入补水系统或循环水系统,若加入循环水系统应保证药剂在池中有充分混合的时间,不能在取样点上游,也要避免靠近某一台泵,以防止药剂分布不均。

掌握药剂量估算

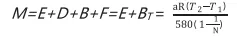

加药量是根据药剂配方的要求、补水量和浓缩倍数进行的估算。工业循环水的补水量计算公式:

蒸发损失量:

E = =e(t1-t2) ×(R-BT)

排污量:

补水量:

当系统中管道连接紧密,无泄漏,则渗漏损失F=0;当冷却塔收水器效果好时,风吹损失D很小,可以略去不计。

式中:

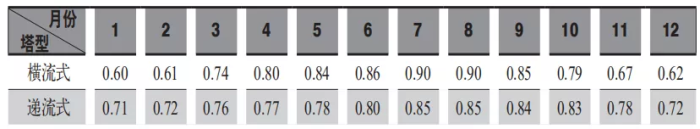

a---系统蒸发校正系数(见表2)

M---补水数量m3/h

E---蒸发损失m3/h

R---系统循环水量m3/h

△t=(t1-t2)----循环冷却水进出冷却塔的温度差℃

T1----给水温度℃

T2----回水温度℃

BT---系统排污水量m3/h

N---浓缩倍数

e---损失系数,与季节有关,夏季(25-30℃)时为0.15-0.16;冬季(-15-10℃)时为0.06-0.08;春秋季(0-10℃)时为0.10-0.12

具备条件企业可以自行编写小软件、小程序,也可购买成熟的计算循环水系统软件,方便企业快速测算和评判;当然也可以采用第三方技术服务公司租赁或购买的在线自动加药系统。

表2蒸发校正系数a值表

化工企业循环水系统补水量估算是否合适,也可通过补水率经验计算公式(Q/SH0104—2007规定)验证。

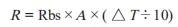

循环水补水率计算公式[2]:

△T=10℃时的补水率Rbs(补水量/循环水量,单位:吨/小时)为:

化工、化纤、发电厂≤2.30%

化肥≤2.22%

如果△T≠10℃时,换算公式为:

式中:A为季节系数:春秋A=0.75,冬季A=0.55,夏季A=0.95

化工企业也可以通过水平衡查漏。如对循环水场补水量、循环水场排污、装置主动排水量以 及蒸发飞溅损失等计算出泄漏量,从而测算出泄漏率,可通过水平衡表来确定循环水场地下管网泄漏情况。

加强换热器管理

循环冷却水系统管理是系统工程,它关联到设计、工艺、设备、环保、质检、检修以及计量等部门,企业应制定相应管理制度或细则,对需经常调节循环水使用量的循环水冷却器建议增加调节阀,根据工艺需要调整阀位;对循环水冷却器运行工况动态管理,建立冷却器循环水进出口水温测记录台帐,定期定时测量所有冷却器循环水进出口水温。

建议对循环水系统进出口温差(8~10℃,不得低于6℃),换热器出口水温不宜高于50℃的要求进行管理,及时调整冷却器循环水水量,达到合理使用;建立循环水冷却设备台账并对其进水阀开度动态实时跟踪,以作为对比参照,得出经验阀位开度;定期检测换热器水侧流速。

从系统角度看目前很多企业各工艺单元之间和生产过程的不同环节热联合程度不够,对全厂的能源整体利用仍有不足以及生产装置热量未充分回收利用,造成了大量低温位热量被循环水冷却器或空气冷却器取出。

回用水要有指标控制

回用水来源于“中水”或“再生水”。中水是指污水经过处理后的出水,水质介于上水(给水)和下水(污水)之间,故称为中水,中水用于回用,故称为再生水。再生水可以是中水,如果处理的好也可以成为生活用水甚至直饮水。为了确保循环水系统水质稳定,参考指标见表3,企业也可根据化验室条件选择一些项目进行分析监控。

表3回用水用于循环冷却水补充水水质指标

含盐量的控制

含盐量又称矿化度,是水中各种阳离子的量和阴离子的数量总和。含盐量可用电导率表示, 因水中溶解盐绝大部分都是强电解质,它们在淡水中全部电离成离子,所以可以用离子的导电能力(电导率)的大小来判断水中含盐量的多少,电导率同含盐量的关系是(25℃), LgIDS=1.006Lgk-0.125(适用于IDS=500~5000mg/L)

式中:IDS为含盐量(mg/L)K为电导率(ms/cm)含盐量高的水中,Cl-和SO42-的含量往往较高,因而水的腐蚀性较高。

含盐量高的水中,如Ca2+、Mg2+和HCO3-含量较高,则水的结垢倾向增大,因此应控制冷却水中的含盐量在2500mg/L以下,但也要根据投加水处理剂的性能效果而定。

循环水的成本在企业水系统中占比重很高,约达30%,往往是新鲜水的三倍以上。未来中小 型化工企业发展要沿着绿色生产方向,构建绿色循环低碳发展的产业体系。

从技术和管理两个维度上改善循环水的运维,通过循环水场的浓缩倍数的高低、补水率的大小、进出口温差大小以及产品平均循环水用量等指标来最终判定运行好坏。

建立循环水的运行管理系统,把发展的基点放到节约能源、循环利用的绿色创新上来,利用工业物联网和大数据技术,开发专家咨询系统,大胆应用成熟新技术、新手段,不断提高专业人员素养,改变管理思路,使节能减排的理念和要求贯穿至生产的全过程当中,切实精细化运行循环冷却水系统,为企业节能高效长周期运行打下基础。

版权声明:凡本网注明“来源:流程工业”的所有作品,网站转载,请在正文上方注明来源和作者,且不得对内容作实质性改动;微信公众号、头条号等新媒体平台,转载请联系授权。邮箱:process.jgvogel.cn。

跟帖

查看更多跟帖 已显示全部跟帖