没有报警管理的中控室太难了!三个案例为你剖析流程工业的报警管理

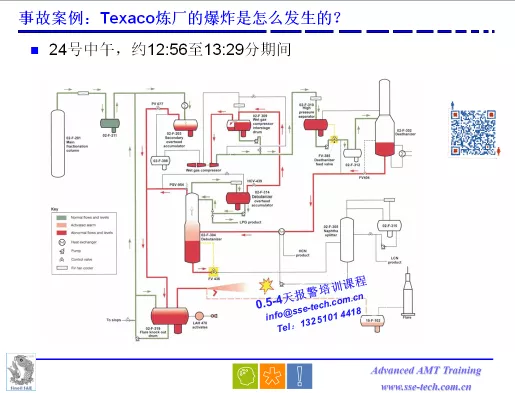

1994年7月24日星期天,位于英国彭布罗克市米尔福德港的德士古炼油厂发生火灾爆炸,致使26人受伤。大大火持续了两天,直到7月26日星期二晚上熄灭,直接经济损失4800万英镑。24号09:00之前,当时雷击使原油蒸馏装置起火。随之而来的工厂干扰和电源中断影响了真空蒸馏,烷基化和丁二烯装置以及流化催化裂化装置(FCCU),最终发生爆炸。

事故发生之前的5个小时内,报警量达到平均每2-3秒就出现一次。报警泛滥使得操作员完全散失了应对的能力,一个关键信息——火炬分液罐高液位报警在长达25分钟内没有被注意到,随后即发生了管线破裂和爆炸。在发生爆炸前的最后11分钟内,两位操作员需要面对和处理报警信息达到275个。

事故发生之后,公安机关对 12 名企业人员依法立案侦查并采取刑事强制措施,其中包括:袁某某(女),盛华化工公司聚氯乙烯车间聚氯乙烯工段DCS主控操作员。

与盛华化工中控室发生的情况类似:在2分钟内,一线回流阀开度由0%调至32.499%,二线回流阀开度由74.8%调至99.191%。唯一“幸运”的是:全过程由DCS自动控制,无人为干预。

即便如此,事故发生之后建议给予行政处罚的人员,其中包括:王某(女),聚氯乙烯车间氯乙烯工序精馏岗位主操。不熟悉氯乙烯气柜是否设置安全仪表系统、是否设置紧急切断装置、不熟悉异常工况下氯乙烯气柜压力上升原因,对氯乙烯气柜相关控制参数发生异常后处置不当,负有责任对其处6900.00元罚款。

这里一个关键的问题是:对于没有开展过专业报警管理辅导的企业,中控室操作员是否有意识、以及如何判断当前工况是“常规状态”,还是“事故状态”呢? 一般而言,在工艺操作规程中,如果仅说明“发生压缩机入口压力低的处置方式为手动调节回流(自控类似)”,而没有报警管理系统的支持,那么其实内操员要做到“主动、正确且及时响应”的概率是很低的。没有报警管理的中控室太难了!

现代大型工厂I/O点位超过10万+的越来越多,而且涉及的监控参数类型非常广泛,比如与工艺相关的化学参数,例如:pH值, 含水量, 酸气负荷, 含硫量, 含盐量, NH4HS含量, NH3含量, 总酸值, 酸强度, 胺强度, 抑制剂浓度,氯化物污染水平, 氧含量等;也有各种涉及操作和机械方面参数,例如:各类设计/操作的压力/分压和温度, 露点, 干点, 加热和冷却速率, 压差等,以及流率, 加注率,抑制剂用量, 接触器电流等级, 泥浆含量, 氢通量, 振动极限, 腐蚀探针测量等。

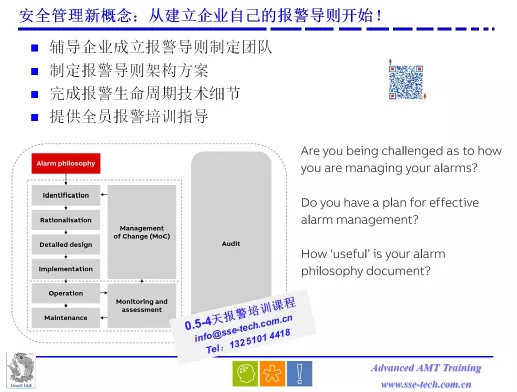

报警管理的生命周期包括10个环节,首先需要从制定报警导则开始,涉及识别、基础设计、详细设计、性能监测,以及审计等多个闭环行动回路。报警系统作为长期被低估的安全屏障,只要严格按照国际相关技术标准,通过合理的设计、审核、实施、对标和全生命周期管理,报警系统可以给企业带来更持久和有效的风险降低和长周期平稳运行保障。

报警导则Alarm Philosophy,是建立有效报警系统的核心,也是任何报警管理项目的起点。它定义了控制安全和商业风险的报警系统,以及该系统在其整个生命周期中的设计、运行、管理和维护等各环节的技术与管理细节。

一个有效的警报导则文件应具有如下特征:

· 定义管理报警系统的职责

· 制定持续改进的评审流程

· 确保新项目不会添加过多的警报

· 突出报警系统的安全作用

· 促进系统一致性

· 满足设计标准

· HMI报警展示和处理方式

· 报警优先级

· 良好做法模板和模块的应用

安监总管三〔2014〕116号文要求“加强过程报警管理,制定企业报警管理制度并严格执行,与安全仪表功能安全完整性要求相关的报警可以参照安全仪表功能进行管理和检验测试“。相关省市应急管理厅、行业协会也下发了文件要求,例如山西省应急管理厅晋应急发〔2019〕88号文的第四条专门要求“制定企业报警管理制度并严格执行”,以及绍兴市上虞区发布的“关于开展化工企业报警管理试点工作的通知”,要求被列入首批试点单位开展报警管理工作(虞危化安协[2020]10号)。

因此,德国TÜV根据国际报警管理标准和工业实践而制定的《AME报警工程师培训》,可以帮助企业更好符合政府监管部门的要求,同时培养报警管理专业技术队伍、建立合规的报警管理制度,提升企业报警管理的技术能力,从而有效发挥报警的安全屏障功能和避免重大生产事故的发生。详细内容点击下方。

线下培训|TÜV报警管理工程师AME培训通知(青岛,4.26-4.28)

跟帖

查看更多跟帖 已显示全部跟帖