总投资约107亿元,中沙天津PC项目6月投产!附聚碳酸酯合成方法总结

为确保吹扫工作顺利进行,泰港运营公司和中沙石化、华电国际等相关单位提前部署,共同精心策划吹扫方案,提前对可能出现风险进行预判并制定相应措施。此次吹扫现场涉及南港工业区蒸汽分输站,和3.3公里外部管线以及中沙项目内部管线。

中沙新材料园项目总投资约107亿元,主要建设26万吨/年PC项目。为中石化集团与沙特基础工业公司(SABIC)依托天津百万吨乙烯项目建设的二期工程,是天津市重点项目之一。目前主要装置已基本完成,预计2021年6月试投产。

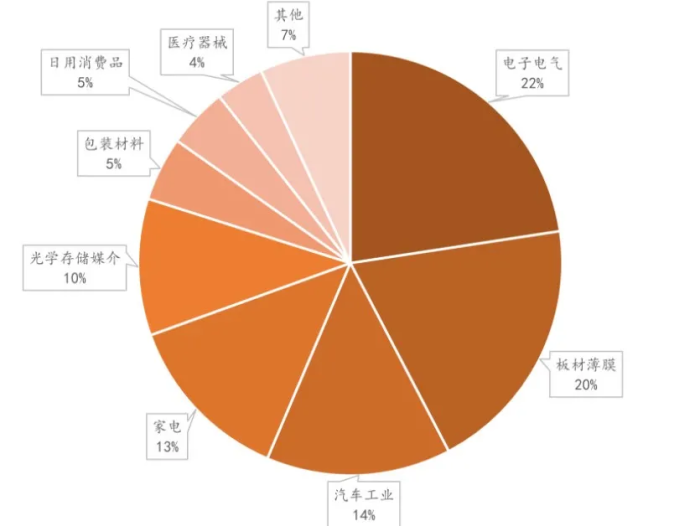

聚碳酸酯PC是一种分子链中含有碳酸酯基的高分子化合物,受到加工环境的限制,广泛投入工业生产的聚碳酸酯仅有双酚A型聚碳酸酯,该材料性能优良,具有耐老化、抗冲击、耐化学药品腐蚀等特性。聚碳酸酯PC的三大应用领域是玻璃装配业、汽车工业和电子、电器工业,其次还有工业机械零件、光盘、包装、计算机等办公室设备、医疗及保健、薄膜、休闲和防护器材等。PC可用作门窗玻璃,PC层压板广泛用于银行、使馆、拘留所和公共场所的防护窗,用于飞机舱罩,照明设备、工业安全档板和防弹玻璃。

近年来,电子行业和照明行业发展迅猛,对于聚碳酸酯的需求越来越大,聚碳酸酯的高透光性和耐老化性十分适用于照明行业,与传统的照明玻璃相比,聚碳酸酯的透明度更高,而且还具备易加工、质量轻、不易破碎、包装性强、可回收的特点。

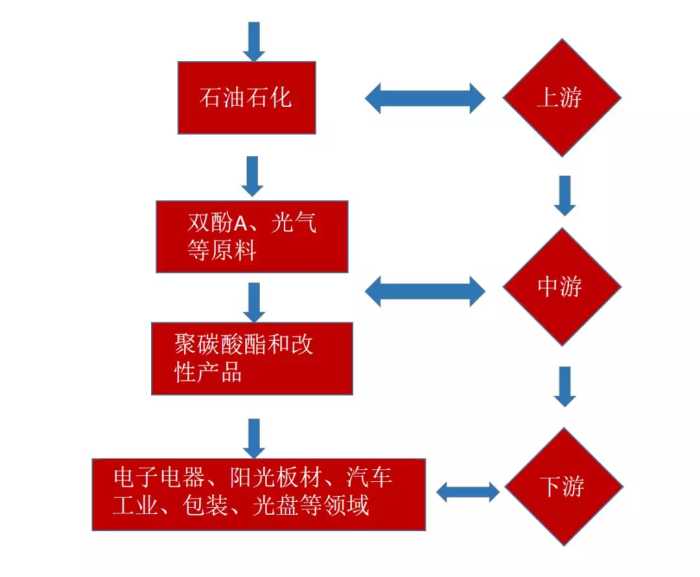

聚碳酸酯PC产业链

数据显示,截至2020年底,全球共有30余套聚碳酸酯生产装置,合计总产能约580万吨/年,亚洲占64%,欧洲占22%,北美占14%。

截至2020年底,中国已建成投产聚碳酸酯项目中,外商独资及中外合资的有4个,合计产能69万吨/年,占中国聚碳酸酯总产能的44%。国内企业有8家建成投产了聚碳酸酯项目,合计产能89.5万吨/年,占中国聚碳酸酯总产能的56%。

近日,三菱化学宣布将退出中石化三菱化学聚碳酸酯(北京)有限公司6万吨/年的合资企业。随着新项目陆续投产,中国乃至全球的PC市场格局将发生明显变化。未来几年,中国聚碳酸酯消费量仍将保持快速增长,是全球拉动需求增长最为重要的引擎。接下来流程君为大家介绍聚碳酸酯目前已工业化,且大规模生产两种合成方法。

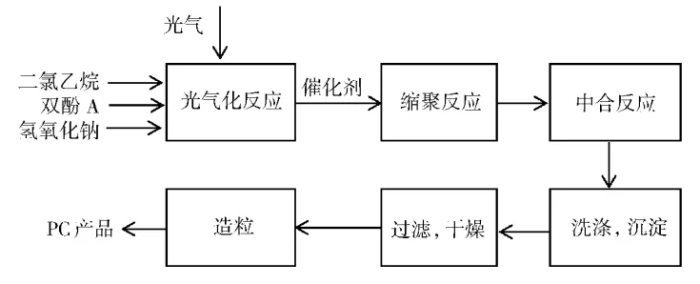

界面缩聚法

界面缩聚法是目前工业上应用最为广泛的工艺,其工艺生产过程如下图所示。原料双酚A 先与氢氧化钠溶液反应生成双酚 A 钠盐溶液,然后加入二氯甲烷,恒速通入光气;在室温条件下,在碱性水溶液和二氯甲烷溶液界面上物料发生聚合,生成低分子量 PC;低分子量 PC 再经缩聚反应得到高分子量聚合物。

生成的聚合物溶解在有机相中, 水相中含有氢氧化钠、双酚 A 钠盐和氯化钠。加入中和剂中和过量的碱液,再将有机相分离出来。通过对聚碳酸酯胶液进行洗涤、沉淀、过滤、干燥、造粒得到终产品。光气化反应是一个不可逆、不平衡的反应,可得到很高摩尔质量的聚碳酸酯产品。

界面缩聚法又分为两步界面缩聚法和一步界面缩聚法。两步界面缩聚法的反应过程分为 2 步,一步是光气化阶段,另一步是缩聚阶段,两步工艺先后进行。

一步缩聚法是:通过加入催化剂(通常为三乙胺),以显著加快氯甲酸酯基团和双酚 A 钠盐的反应速度,使得双酚 A 钠盐光气化反应与后续的缩聚反应几乎同时进行。一步界面缩聚法生产聚碳酸酯的工艺流程,反应速度快,有效减少了原料的损耗。

界面缩聚法工艺过程示意

界面缩聚法工艺技术路线成熟,反应能在常温下进行,聚合设备简单,可大规模连续生产。同时该路线可到摩尔质量很高的产品,且产品纯净、光学性能好、易加工、能满足各种用途性能要求, 所以曾经工业上约90%的聚碳酸酯产品都由该法合成。

但是随着各国对光气使用的限制,及界面缩聚法本身的工艺缺陷,限制了该技术的持续推广和使用,由此也催生了新技术路线的开发。

界面缩聚法的缺陷有:

1) 在安全、环保方面存在天生缺陷:原料光气属于极度危害的气态物质,聚合溶剂二氯甲烷是高度危害的物质,一旦泄漏会污染环境,并对人员健康造成伤害。

2) 该工艺的清洗和纯化过程需要消耗大量水,废水产生量大。

3) 光气、二氯甲烷以及工艺过程中的酸碱溶液具有腐蚀性,会腐蚀设备并缩短设备寿命,生产维护复杂。

4) 反应过程中存在的氯离子也会影响产品质量。

5) 反应过程中溶剂需回收再利用,造成工艺复杂和能耗高。

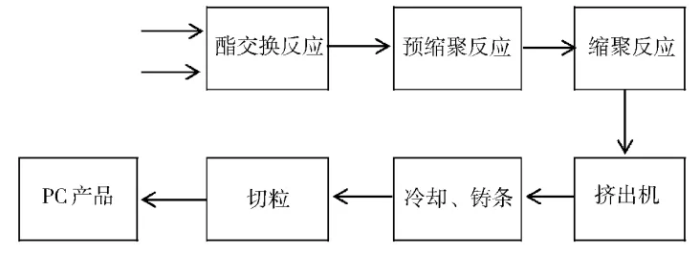

熔融酯交换法

熔融酯交换法最早是由拜尔公司开发并投入工业化应用的,该工艺采用熔融态的双酚A和碳酸二苯酯( Diphenyl Carbonate,简称 DPC) ,在高温、高真空、催化剂存在状态下进行酯交换、预缩聚、缩聚反应阶段,其工艺流程示意如图 2 所示。

反应过程原料 DPC 略过量,反应温度为150 ~ 320 ℃ ,由于酯交换反应、缩聚反应过程均为可逆平衡反应,为获得相对高分子量的聚碳酸酯,必须及时从反应物系中移出副产物苯酚。

通常反应温度、真空度随着反应进程逐渐提高。但是温度过高,会导致得到的聚碳酸酯的色度降低;同时随着反应的进行,聚合物分子量逐渐增加,粘度也越来越大。要合理设计反应器的形式,保证有充分的搅拌,提高反应物比表面积,以使苯酚得以顺利从反应器中分离出来。

熔融酯交换法工艺流程示意

熔融酯交换法,工艺流程简单、原料环境友好、无须使用溶剂、没有繁杂的后处理工序、废水和废气数量少,是聚碳酸酯工业化生产技术的发展方向。

因为原料 DPC 只是一种中间产品,所以目前采用熔融酯交换法生产 PC 的工艺路线都要配建DPC 装置。根据 DPC 工艺的使用原料,又可将熔融酯交换工艺分为传统熔融酯交换工艺(又称间接光气法工艺路线)和非光气熔融酯交换工艺路线。

(1)传统熔融酯交换工艺

该工艺路线分为 2 步:1) 光气 + 苯酚→DPC;2) DPC + BPA→PC,是一种间接光气法工艺。苯酚经光气法反应生成碳酸二苯酯(DPC),然后在高温、高真空和微量卤化锂或氢氧化锂等催化剂和添加剂存在下与双酚 A 进行酯交换反应生成低聚物,再进一步缩聚制得 PC 产品。

该工艺流程短、无溶剂,生产成本略低于界面缩聚光气法,但因 DPC 生产过程中还是会使用光气,且 DPC 产品中含有微量的氯代甲酸酯基,会影响 PC 最终的产品质量,这在一定程度上限制了该工艺的推广。

(2)非光气熔融酯交换工艺

该工艺路线也分为2步: 1 ) DMC + 苯酚→ DPC;2) DPC + BPA→PC。该方法以碳酸二甲酯 DMC 为原料与苯酚合成得到非光法 DPC 后,在熔融状态下与双酚A进行酯交换、缩聚制得 PC 产品。酯交换、缩聚得到的副产物苯酚可以循环利用到合成 DPC工艺上,从而实现物料重复利用,即经济性好;由于原料纯度高,产品也无需干燥和洗涤,产品质量好。该工艺过程不使用光气、环境友好,属绿色环保工艺路线。

DMC 合成工艺路线也有很多种,有液相甲醇氧化羟基化法(GE 公司)、气相甲醇氧化羟基化法(拜尔公司) 、尿素 - 甲醇法(三菱瓦斯化学公司) 、二氧化碳 - 甲醇 - 环氧丙烷(环氧乙烷)法(壳牌、旭化成等)。

其中使用二氧化碳为起始原料的方法,减少了二氧化碳排放,也间接削弱了温室效应(主要由 CO2 引发而产生)对环境的影响,如果能大力推广,相当于开发了一种可再生的、丰富的碳源。

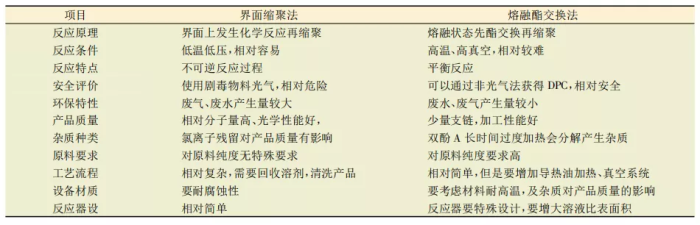

聚碳酸酯合成不同工艺路线对比

从反应原理、反应条件、反应特点及安全环保要求等方面,对比分析了工业上两种生产聚碳酸酯工业路线的特点。随着国家对石油化工企业三废排放的安全环保方面要求的提高,及对光气使用的限制,未来对人类与环境造成危害的化工生产工艺与原料将逐步受到限制并最终被淘汰。非光气的熔融酯交换技术必将逐渐取代界面缩聚法,成为世界上 PC 生产技术发展的方向。

聚碳酸酯工业生产路线特点对比

跟帖

查看更多跟帖 已显示全部跟帖