技术探讨:常减压装置的腐蚀与防护分析!

常减压装置的腐蚀与防护分析

文/崔晓冬

本文作者供职于中海沥青股份有限公司。

原油之所以对装置具有一定的腐蚀性,主要是因为其中含有一定的盐、硫物质。我国油田油品含有较高的硫,进口原油往往高酸高硫,所以原油生产中,常减压装置时刻处于腐蚀环境中。另外石化工艺流程复杂,在高温高压环境中,腐蚀性介质可能会发生一系列化学反应,给设备带来更加严重的腐蚀环境。实际化工生产中,常减压装置通常被作为第一加工装置,原油劣质化问题会首先反映到这类设备中,同时常减压设备会对原油进行脱盐脱硫处理,其工作效率也决定了原油是否会对后续设备带来腐蚀性影响。可以说,加强对常减压装置腐蚀问题的分析,对于保持整套设备平稳运行具有积极的意义。

(1)化工腐蚀介质中,氯化物是非常常见的一种,原油经过初步的脱水处理后,依然会有少量的水残留下来,残留水分一般含有由氯化物构成的盐类成分,比如,氯化钠、氯化镁、氯化钙等,这些盐类成分受热后,会发生化学反应—水解反应,产生氯化氢,氯化氢具有强腐蚀性。

(2)硫化物也是一种常见的腐蚀性介质,一般来说,硫化物的腐蚀性的发挥往往受环境温度因素的影响。原油中所含有的硫化物一般具有不稳定性,如果环境温度升高,这类硫化物就会分解生成分子量相对较小的硫化物。原油生产中,元素硫与硫化氢之间可以相互转化,在转换过程中,硫化物分布在装置的不同部位,比如具有强腐蚀性的硫化氢一般聚集在装置低温部位,而硫元素则聚集在装置的高温部位。

(3)除了上述两种腐蚀性物质,有机酸、游离状态的氧、二氧化碳、水也会对常减压装置造成腐蚀性影响。

2.1 低温露点腐蚀

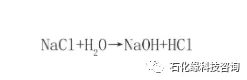

引起这类腐蚀的主要原因是原油中含有盐类成分,主要发生在常减压蒸馏塔顶管部位以及初馏塔。原油生产加工中,原油中的盐类物质发生水解反应,生成氯化氢,比如:

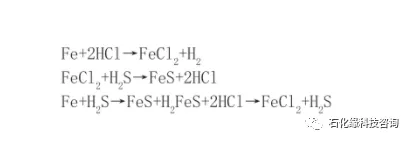

在系统中,如果HCl以气体形式存在,其具有的腐蚀性几乎可以忽略,但是当氯化性进入到冷凝区后,遇到水,迅速溶于水形成稀盐酸,经测定,冷凝区域的稀盐酸浓度处于1%-2%,对于设备来说,系统内部就形成了强酸性腐蚀环境,继而给系统带来严重的腐蚀性影响。另外,因为系统中存在一定量的H2S,塔顶系统就会形成腐蚀循环,加剧原油生产过程中的腐蚀影响,这个过程中,主要发生的化学反应有:

FeCl2易溶于水,随着系统内水的流动,FeCl2被水冲掉,局部的FeS保护膜也会剥离,这就是塔顶经常出现点蚀的主要原因。

2.2 高温腐蚀

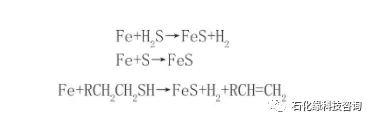

①高温硫腐蚀。原油生产中,系统内部的高温度往往会超过240℃,在高温条件下,原油中的硫化物会发生分解反应,生成H2S和元素硫,这两种物质的化学性质就非常活泼,容易产生化学反应,继而生成腐蚀性物质。此类腐蚀经常发生在常减压装置中的炉管及其他高温管线部位。高温硫腐蚀反应的剧烈程度往往和原油中活性硫含量的多少呈正相关关系,即随着活性硫含量的增加,腐蚀反应的剧烈程度越大。活性硫化物的腐蚀过程中,主要发生的化学反应有:

高温硫腐蚀反应的主要特点是,开始腐蚀的形式,速度非常快,随着反应的进行,设备表面会形成保护膜,反应会有所减慢,但是因为系统中含有一定量的环烷酸,其会破坏保护膜的同时,放出H2S,让系统内的腐蚀环境更加严重:2RC00H+FeS→Fe(COOH)2+H2S。总结来说,影响高温硫腐蚀的主要因素有四个:系统内温度、腐蚀介质的流速、设备材质以及系统内含有的及环烷酸含量。

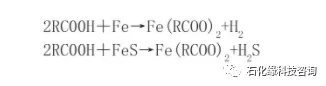

②高温环烷酸腐蚀。环烷酸化学式为RC00H,该物质相对分子量较大,沸点在177-343℃之间。在原油酸性物质中,这类物质的质量分数可以达到90%。如果原油总酸值超过0.5mgKOH/g时,就会引发管线腐蚀现象,所以在原油生产行业,人们通常将酸值超过0.5mgKOH/g的原油称为高酸原油。高温环烷酸腐蚀主要发生在常减压装置的加热炉炉管、塔的循环回流、叶轮和泵出口管线等位置。研究表明,如果环境温度不足220℃,RC00H几乎不会对设备管线带来腐蚀影响,而如果环境温度超过220℃,随着温度的升高,RC00H对设备管线带来的腐蚀影响不断增加,当温度达到270~280℃,腐蚀程度达到最高,当温度超过280℃后,随着温度的升高,RC00H对管线造成的腐蚀影响的速度逐渐减缓,当温度到达350℃时,腐蚀程度达到最高,温度超过400℃,RC00H对管线腐蚀影响消失。在高温环境中,RC00H不仅和铁发生直接的腐蚀反应,还会和腐蚀反应的产物继续反应,比如和硫化亚铁反应,生成环烷酸铁,该物质溶于油,这个过程中主要涉及到的化学反应有:

RC00H和腐蚀反应的产物继续反应,在破坏保护膜的同时,会析出硫化氢,硫化氢溶于水加剧环境的腐蚀性,给金属表面带来更加严重的影响。总结来说,影响RC00H腐蚀性的主要因素有四个:原油温度、原油物质的流速、硫化物的质量浓度以及原油的酸值。

(3)SO2、SO3-H2O腐蚀

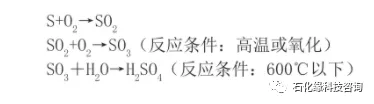

SO2、SO3-H2O腐蚀的表现为发生腐蚀反应后的产物堵塞油管,腐蚀产物在油管中集中的存在于某个部位,造成这个部位腐蚀穿孔,这类反应经常发生于加热炉的空气预热器等位置,腐蚀过程中涉及到的主要反应为:

常减压蒸馏装置加热炉中的原油没有经过脱硫处理,原油中硫化物的含量处于2%-3%之间,经过燃烧,生成SO2。另外,燃料室存有一定数量的氧,硫化物中的SO2和氧气发生氧化反应,生成SO3,如果SO3以气体形式存在,其不会对金属造成腐蚀性反应,而和水蒸气反应生成硫酸蒸汽,聚集在加热炉尾部,发生低温硫酸腐蚀。在这个过程中,聚集在加热炉尾部的硫酸会粘附灰尘,使得烟气管道发生堵塞。

3.1 加强工艺防腐蚀措施

加强工艺防腐蚀是常减压装置应用过程中经常采用的一种防腐技术和工艺。比如,合理的应用低温工艺防腐助剂,该物质作为一种中和缓蚀剂,可以有效缓解原油生产过程中腐蚀性物质给设备带来的腐蚀性影响。设备运行中,均匀的通过常顶油气馏出以及减顶油气馏出的位置注入,并利用pH值检测仪对常减压装置顶端位置的酸碱度进行检测和管理,控制塔顶切水pH值处于7~9之间,只有在这样的微碱性环境下,低温缓蚀剂才能很好的中和腐蚀性物质。针对高温位的腐蚀,注入高温缓蚀剂注,并且做好Fe、Ni、Ca等金属离子分析检测,以动态的方式掌握设备的腐蚀状况。

3.2 做好设备的选材工作

防腐蚀措施中,加强材料控制选择是关键,严格把关设备制作原材料,检查原材料的主要化学成分,质量、力学性能等资料证明。比如可以选择不锈钢材料制作常减压装置设备,降低设备腐蚀程度。针对不同部位腐蚀情况,有针对性的选择防腐材料进而达到更好的防腐目的,比如,针对常减压装置的管线位置,既有可能出现环烷酸腐蚀的问题,也可能会发生硫腐蚀现象,在制定这类部位的防腐蚀措施的时候,应该按照防腐蚀要求较高的腐蚀问题去制定,因为抗环烷酸腐蚀材料比抗硫腐蚀材料抗腐蚀性能更好,所以应按抗环烷酸腐蚀的标准去选择设备材料,确保可以达到最佳的防腐目的。另外,在化工生产过程中,及时做好材质升级也是非常有效的防腐保护措施,材质升级不仅可以增强装置的韧性和强度,还能有效保证整个装置长期稳定、安全的运行。

3.3 安装防腐在线监测系统

加强防腐系统管理,在重点位置安装防腐在线监控系统,对装饰的腐蚀情况以及重点部位的pH值进行实时性的在线检测,并且将监测数据作为后续防腐工作的参考和依据。防腐在线检测系统主要由三部分构成:检测探针、采送器以及监控机,比如可以将其设置在常顶空冷器入口处管道,可以实时性的得到管道位置的腐蚀速度和腐蚀程度,通过对这些数据进行进一步的处理和分析,就可以判断设备以及管道的实际腐蚀状况,正确的评估局部和整体的剩余使用寿命,根据评估结果,合理安排维检计划,达到预警和消除隐患的目的。

总而言之,原油生产过程中,常减压装置经常面临腐蚀性隐患,腐蚀性问题一旦发生,不仅会降低生产效率,还可能带来一定的危险事故,为此,加强常减压装置腐蚀和防护分析具有一定的现实意义。通过本文分析,总结来说,可以通过以下几个方面做好常减压装置的防护:(1)严格控制原油质量,做好原油中硫化物的监测,避免劣质油引入。

(2)充分发挥原油预脱盐技术的优势。

(3)做好重点部位和关键的实时性监测和分析,摸清腐蚀规律和速度。

(4)针对不同的腐蚀问题,采取更具针对性的防腐管理措施,提高防腐质量。

跟帖

查看更多跟帖 已显示全部跟帖