智慧运维在风机运行及改造中的应用

本文刊登于PROCESS《流程工业》

2021年第8期

《智慧运维在风机运行及改造中的应用》

文/石雪松 冯占宸

本文作者石雪松系原中国通用机械工业协会副秘书长、风机分会秘书长;

冯占宸供职于沈阳德瓦特汽轮动力有限责任公司。

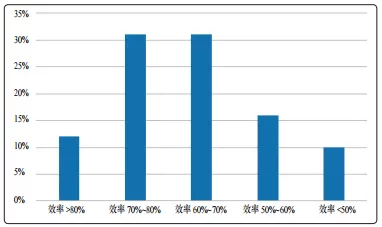

图1实际使用中的风机其运行效率

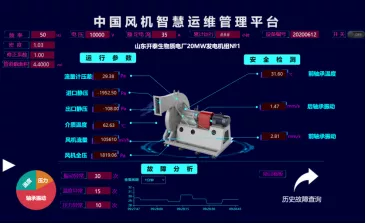

山东开泰电厂二期锅炉所配置的除尘原引风机为JY75-38-12№19.5D,额定风量170000m3/h,额定风压6.2×10-3MPa,设计工况温度145℃,工作转速960r/min,配套的YPT500-6型10kV电动机的额定功率500kW,原引风机实际运行工况点参数见表1,运行过程中常常发振动。

风机智慧运维

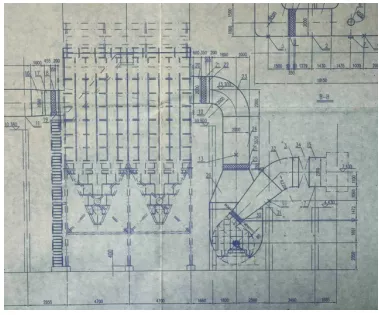

通过加装风机智慧运维系统,对电机电压、电流、功率因素以及频率等电参数进行在线监测如图2、3,根据风机运行时间进行换算,可以准确计算出能耗,输出能耗报表。同时结合监测到的风机性能、安全参数(流量、压力、温度及振动等),便于技术人员在机组运行过程中判别机组性能劣化趋势,准确可靠地把握风机工作状况,使得运行、维护和管理人员心中有数。风机专家经过现场勘察,结合故障分析模块输出的分析报表,最终找出风机运行效率低下、频繁振动的原因:

图2电厂引风机布置局部图

图3风机在线监测

1、原引风机的风量和风压富

余量过大原引风机型号因锅炉最大蒸发量所需的流量和系统阻力的要求,在确定风机的风量、风压和电机功率配置时,都留有较大的富余量,锅炉实际排烟温度低于风机设计温度约30~40℃左右,综合因素导致风机实际运行工况点较大幅度偏离原设计最佳工况点,长期处于低效率区运行,能源无效损耗较大。

2、原引风机属于20世纪70年代风机产品

工况点设计理论效率最高为80.2%。随着近年来新型高效风机技术的发展,后倾高效风机的出现,其气动效率远远高于传统的前向风机。

3、积灰和磨损导致振动

现场工作人员根据风机智慧运维系统发出的运维提醒及分析预见了可能积灰和磨损现象,停 机检查也证明了我们的判断。发现原引风机叶轮为前向型叶片,运行过程中极易积灰和磨损。通过对监测数据的统计研究,在可视化图表上可以直观地看到振动异常的变化趋势。随即制定维护策略:每6个月需重新校正叶轮动平衡,每18个月需要更换新叶轮。

改造方案

据在线监测数据反馈的信息,原引风机通常运行工况为35Hz~43Hz之间,并且以40Hz运行相对较多,锅炉蒸汽流量约65t/h。经多次现场热态实测风机输出参数及烟道阻力参数,以40Hz运行参数为电厂锅炉日常状态,经数据处理分析,确定改造方案。

1、量体裁衣,优化定做新型高效风机

通过对原有引风机在线监测数据结果的计算,确定新引风机选型参数,常用工况风量135000m3/h,静压4.4×10-3MPa量身定做了一款与运行状况相匹配的新型高效后倾风机,结合现场实测安装尺寸,并对新引风机进行强度校核计算后,确定新风机型号为LTF-702№19.8D,风机最高效率为89.3%,BMCR点设计效率均高于86%(见图4),TB点流量为BMCR点的1.28倍。

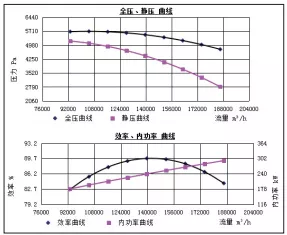

图4新引风机性能曲线图

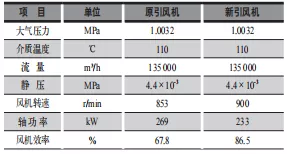

锅炉处于负荷65t/h时,风机运行轴功率为269kW,而选LTF-702№19.8D风机效率为86.5%,轴功率为233kW,轴功率可降低13.3%,每小时大约节电36˚,按每年8000h运行计算,新引风机比原引风机每年可节省电能5.7kW×8000h=28.8万kW・h(见表2)。

表2锅炉负荷65t/h时,原引风机实测性能与新引风机设计性能比较

2、优化叶片结构,耐磨性能

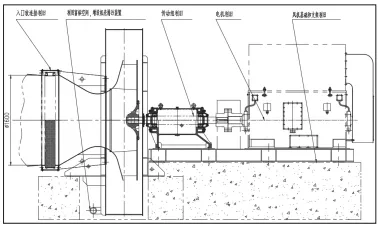

加强采用后向板型叶片设计,不易积灰。设计了合理的叶片安装角,在保证性能高效的同时,也有效适于确保合理的气流正攻角,有效降低叶片进口磨损。本次节能改造方案确定如下:

更换范围:机壳、叶轮、进风机口,原基础、原电动机、原传动组(轴承箱、轴承和主轴)和原进出口软连接均利旧,风机改造后不再安装入口调节门,风机参数的调节由变频调节完成。

其中,利用改造后的机壳组侧面与混凝基础之间的富裕空间,增设了排污管,方便检修时风机内的积灰和污水的排出,见图5。

图5新引风机结构

节能效益统计和对比

新风机安装后在40Hz运行时,对其参数进行现场测试,测得风机静压Pst=3.4×10-3MPa,烟气流量Q=14.2万m3/h,计算轴功率为236kW,轴功率实际降低12.3%,每小时大约节电33˚,按运行8000h/年计算每年可节省电能26.4万kW・h,节能改造效益统计和对比如表3所示。

表3改造节能效益统计表和对比

结论

改造后,引风机系统运行效率大幅度提高,节能效果显著;叶片为后倾型,不易积灰,具有良好的耐磨性及噪声低等特点,延长了叶轮的使用寿命,减少了风机故障停机次数,设备运行与维护费用下降。

采用变频调节后,由于通过调节电机转速实现节能,在负荷率较低时,电机、风机转速也降低,主设备及相应辅助设备如轴承等磨损较前减轻,管网系统运行寿命延长。

节能降耗、降低生产成本是热电行业在市场经济中立足的重要基础之一。采用风机节能改型 和变频技术对热电厂主要辅机之一的引风机进行节能技术改造和运行调节,是当前电厂节能的重要有效措施。不仅提高了引风机单机效率和系统运行效率,大幅度节约用电,保证安全性,还能顺应节能的发展趋势。

了解杂志文章案例,请扫码点击下方小程序

跟帖

查看更多跟帖 已显示全部跟帖