中国石化介绍,此次实现工业化应用的原油蒸汽裂解技术是“油转化”的路线之一,它“跳过”传统原油精炼过程,将原油直接转化为乙烯、丙烯等化学品,相当于麦子省去了磨成面粉的中间环节、直接做成面包。这将大大缩短生产流程、降低生产成本,同时大幅降低能耗和碳排放。目前,全球仅埃克森美孚、中国石化成功实现了该技术的工业化应用。

该技术由中国石化组织旗下北京化工研究院、工程建设有限公司完成研发及工程化,在天津石化开展工业试验。目前已申请中国发明专利45项、国际发明专利1项。经测算,应用该技术每加工100万吨原油,可产出化学品近50万吨,其中乙烯、丙烯、轻芳烃和氢气等高价值产品近40万吨,整体技术达国际先进水平,经济价值巨大。

据悉,乙烯被誉为“石化工业之母”,是衡量一个国家石油化工发展水平的重要标志。而通常乙烯、丙烯生产所需的原料,需经炼油厂的原油精炼加工过程,生产流程长,且原油中仅有30%左右用于生产化工原料。

2021年4月,中国石化所属石油化工科学研究院自主研发的原油催化裂解技术——另一条“油转化”技术路线,在扬州实现了全球首次工业化应用,使我国成为世界原油催化裂解技术领跑者。与此次原油蒸汽裂解技术相同,其生产的化学品产量也为50%左右。而上述两种技术结合,有望把原油生产的化学品总量提高到70%以上,将成为未来“油转化”经济可行的技术路线。

中国石化副总工程师王子宗透露,下一步中国石化准备在新疆塔河炼化开展百万吨原油蒸汽裂解制乙烯成套技术开发和工程设计,建成“油转化”工业示范装置。我国石化工业的转型发展描绘出新的范本。在未来规划的大型乙烯工程中,原油蒸汽裂解技术将被纳入重要技术比选方案,为缓解行业供需矛盾、助力企业转型升级提供有力支撑,为实现“双碳”目标做出更大贡献。

原油蒸汽裂解制烯烃技术是以原油为原料的蒸汽裂解裂解技术,该技术节省了炼油的步骤,具有广阔的前景。但是,原油中不易汽化组分的存在易造成裂解炉管结焦等问题,影响裂解炉正常运转,研究者们纷纷提出相关技术来解决这一难题。流程工业服务号【工业知识圈】曾介绍了原油蒸汽裂解制烯烃技术的发展情况,点击下方链接即可回顾。

原油直接制化学品收率可高达80%?!除了埃克森美孚,还有哪些新技术?

01 | 原油直接制化学品(烯烃),以埃克森美孚为代表

埃克森美孚开创了COTC项目的先河。该公司位于新加坡裕廊岛的100万吨/年乙烯装置是全球首个COTC项目。2014年1月,埃克森美孚在新加坡化工厂投产了原油直接蒸汽裂解制烯烃装置,可以从原油直接生产100万吨/年乙烯。该项目与其炼油厂整合在一起,不仅共享公用工程,而且可从炼油厂获得重质燃料原料用于烯烃的生产。

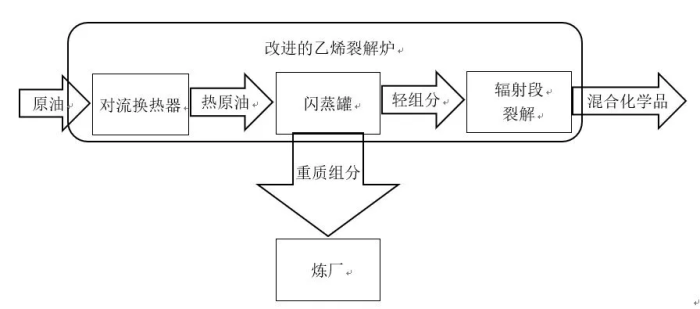

埃克森美孚原油直接蒸汽裂解制烯烃技术(流程示意图见图1)的最大特点就是省略了常减压蒸馏等炼油装置,使得工艺流程大为简化。

其创新点在于,完全绕过常规炼油过程,将原油直接供给蒸汽裂解炉,并在裂解炉对流段和辐射段之间加入一个闪蒸罐。

埃克森美孚新加坡工厂的原油加工能力接近3000万吨/年,基本石化原料生产能力超过800万吨/年,收率约为24%。

02 | 原油最大化制化学品,以恒力石化、浙江石化为代表

原油最大化制化学品是基于典型的炼化技术,对传统炼油工艺技术进行优化,以最大化生产化工原料供联合石化厂使用。该路线通过增加额外的工艺装置,比如加氢裂化,将原油炼制过程中的蜡油、渣油等重质产物转化为轻质产物,同时提高氢碳比。利用现有成熟技术,通过重新配置,使得基本石化原料收率大幅提高到40%~50%。

我国民营企业已经正在利用国内外先进炼化工艺技术建设这类炼油厂,包括恒力石化大连长兴岛项目、浙江石化舟山项目、东方盛虹连云港项目等。

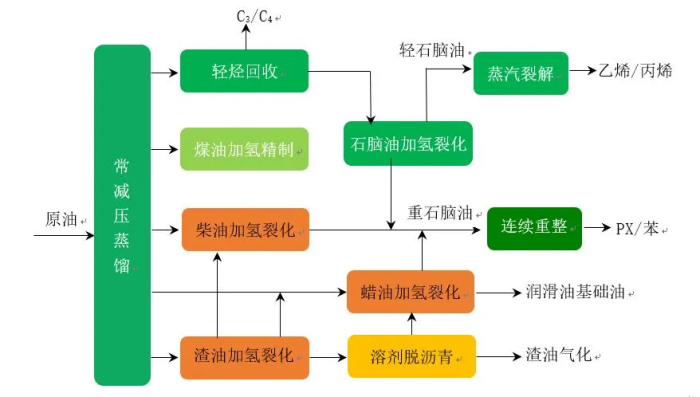

该项目原油加工能力为2000万吨/年,主要加工来自沙特阿拉伯的中、重质原油或类似品质的原油,炼厂旨在生产石脑油,芳烃联合装置旨在最大化生产PX。项目一期主体工程主要包括2000万吨/年常减压蒸馏、煤油加氢精制200万吨/年、柴油加氢裂化600万吨/年、蜡油加氢裂化760万吨/年、渣油加氢裂化640万吨/年、溶剂脱沥青135万吨/年等;产品包括450万吨/年PX、100万吨/年纯苯和150万吨/年乙烯,年产超过900万吨基本石化原料,收率约为46%。2018年底,常减压装置投料开车,2019年5月炼油项目全面投产,2020年1月乙烯项目投料试车。恒力石化原油最大化制化学品流程示意图见图2。

该项目分两期实施,完全建成后原油加工能力为4000万吨/年,主要产品为800万吨/年PX、200万吨/年纯苯、280万吨/年乙烯、60万吨/年丙烷脱氢。项目一期主体工程主要包括2000万吨/年常减压蒸馏、300万吨/年轻烃回收、300万吨/年延迟焦化、500万吨/年渣油加氢脱硫、380万吨/年蜡油加氢裂化、800万吨/年柴油加氢裂化、420万吨/年重油催化裂化和200万吨/年催化汽油加氢等,年产约900万吨石化产品,基本石化原料收率约为45%。一期项目于2019年5月,常减压装置投入运行,2019年底全面投产。二期已于2020年3月开工建设,预计2022年建成投产。

原油直接制化学品技术路线都绕过了传统的炼厂常减压蒸馏步骤。沙特阿美公司正致力于研发多种COTC的技术路线,包括热原油制化学品(TC2CTM)技术和催化原油制化学品(CC2CTM)技术,不同技术将使用不同种类原油。沙特阿美位于达兰的研发中心还在研究其他未曾公开的高风险、高回报的COTC技术。

此外,印度信实工业公司(Reliance Industries)正在研发MCC工艺,而中石化石科院主要围绕催化裂解开发工艺路线。

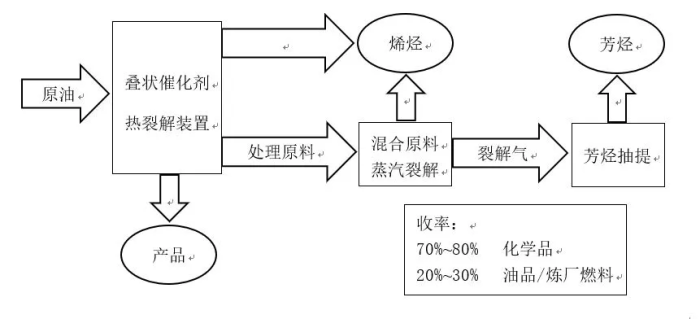

沙特阿美TC2CTM专利技术使用一体化的加氢处理、蒸汽裂解和焦化工艺直接加工原油,生产烯烃和芳烃石化产品以及石油焦,详见图3。

据报道,该技术可以将基本石化原料收率提高到70%~80%。

2018 年1 月,沙特阿美与麦克德莫特(McDermott)、雪佛龙鲁姆斯全球公司(CLG)签署了一项联合开发协议,结合McDermott的乙烯技术、CLG的加氢处理技术与沙特阿美专有的

TC2C

TM

技术,为联合开发提供平台。

2018年6月,沙特阿美技术公司与美国Siluria Technologies公司签署了一项技术许可协议,以实现Siluria甲烷氧化偶联制乙烯技术与沙特阿美

TC2C

TM

有机结合,进一步提高乙烯收率。

另据报道,

2019年Mc Dermott

收购了

Siluria

持有的甲烷氧化偶联制乙烯技术。

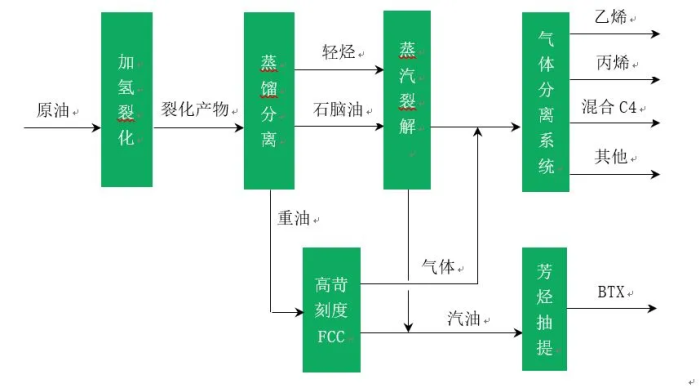

2019年1月,沙特阿美技术公司已与德希尼布福默诗(Technip FMC)和法国阿克森斯(Axens)结成技术联盟,以加速CC2CTM技术的开发和商业化。该协议计划2021年完成CC2CTM技术的商业化准备。CC2CTM技术是在经过验证的高苛刻度流化催化裂化( HS-FCCTM)技术基础上的创新。 HS-FCCTM由沙特阿美与法赫德国王石油矿产大学和日本JXTG能源集团合作开发。沙特阿美、Axens和Technip FMC公司都是 HS-FCCTM技术联盟的成员,Axens和Technip FMC公司还是 HS-FCCTM技术的专属授权商。沙特阿美CC2CTM技术流程示意图见图4。

印度信实工业公司使用多区催化裂化(MCC)工艺直接裂解原油,无需使用常减压装置,还可以与凝析油、页岩油和致密油等的裂解组合使用。该公司已经评估了全世界约120种原油,并认为它们适合使用MCC工艺。这些原油中污染物的含量(例如钒)在该工艺所允许的范围内。

● 中石化石科院技术

石科院的原油裂解制烯烃技术是围绕催化裂解进行,主要有两条路线:

路线一

是原油切割为轻、重馏分后,分别进行催化裂解生产低碳烯烃,采用一套催化裂解装置的双提升管反应器来实施,两个提升管分别进轻、重馏分油,分别给予最适宜的操作参数最大化生产低碳烯烃。

该路线已完成小试试验,2020年4月下旬进行中试试验,计划2021年在扬州进行工业试验。

工艺难点是原油中的石脑油、柴油馏分与重油馏分相比尽管氢含量高,但因为分子小更难裂解,需要专用的催化剂和更苛刻的操作参数。

以江苏油田原油为例,小试结果显示,乙烯+丙烯产率达到33%。

如果考虑回炼

C4

烯烃和轻汽油,双烯产率会高于这个数据。

这个数据和埃克森美孚在新加坡的原油直接蒸汽裂解的数据(乙

烯+丙烯产率为35%

)相当。

对原油的适应性是要求石蜡基原油,如果是中间基或环烷基,则切割后的重馏分要先加氢,或者说要有匹配的加氢装置。

另一条路线是将原油进行烃组分分离,芳烃加氢后和非芳烃一起进行催化裂解。这条路线还在实验探索中,难点是如何进行原油的烃组分分离。

跟帖

查看更多跟帖 已显示全部跟帖