中科炼化80万吨/年蒸汽裂解装置实现达产,裂解原料“吃粗粮”预计全年生产乙烯81万吨

发布时间:2021-12-26

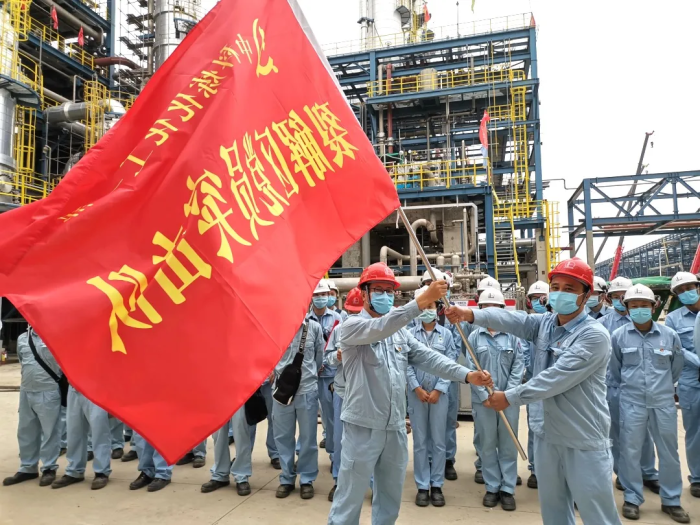

2021年12月21日20时38分中科炼化80万吨/年蒸汽裂解装置实现达产,装置投产首年完成设计产量,预计全年生产乙烯81万吨。

乙烯产品纯度达99.97%、乙烯回收率达99.98%、氢气回收率达94.5%,均优于设计值,多项产品质量指标超过国际先进水平。

大胆创新,攻坚创效成效明显

跟帖

查看更多跟帖 已显示全部跟帖