污水提升液下泵故障分析与优化设计

延长中煤榆林公司污水提升液下泵故障分析与优化设计

陕西延长中煤榆林能源化工有限公司(以下简称买方)4台污水提升液下泵,自运行以来密封、轴承损坏频繁,泵振动噪声大,经分析发现液下泵三段轴的设计存在对中度差的问题,经过对轴强度、临界转速和静挠度分析计算后,可以用一段轴外加进口吸入加长段替代原来的三段轴结构,轴承由原来的滚动轴承改为滚动轴承加滑动轴承结构,这样可以解决泵振动大引起的密封、轴承频繁损坏的问题。

原因分析

由于该泵运行方式为间歇运转,且原泵轴系采用分段式多段轴结构。每段轴两端采用滚动轴承定位,相邻两段轴之间采用弹性联轴器联接传递扭矩。该结构由于液下深度较长,轴在运行过程中发生摆动,且多段轴结构导致每段轴的摆动方向及幅度不一致,各处轴承承受一个较大的应变力,导致轴承滚子偏磨,联轴器弹性元件偏磨,从而使轴承及联轴器弹性元件的寿命大大降低,且该结构轴承润滑较难实现,润滑脂的更换较为复杂,且无法对轴承润滑进行直接观察,容易导致轴承干磨,严重影响了泵的可靠性运行。

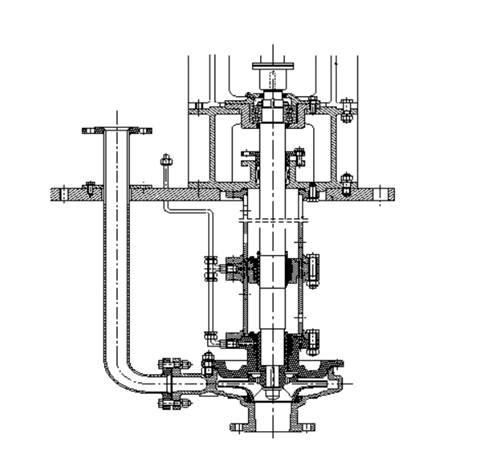

重新设计机泵结构图

由于轴系为分段轴,由于加工及装配误差,各轴系之间同心度无法保证,导致运转过程中,各轴系之间存在一定的挠度,从而导致机封寿命降低,影响泵运行的稳定性。

优化设计

针对已发现的问题,为提高设备使用的可靠性及稳定性,在保证现场安装尺寸的基础上,针对介质工况按照API 610最新版中的VS4型离心泵之相关规定,重新正对该位号机泵结构进行设计,提高设备的可靠稳定性及使用寿命。

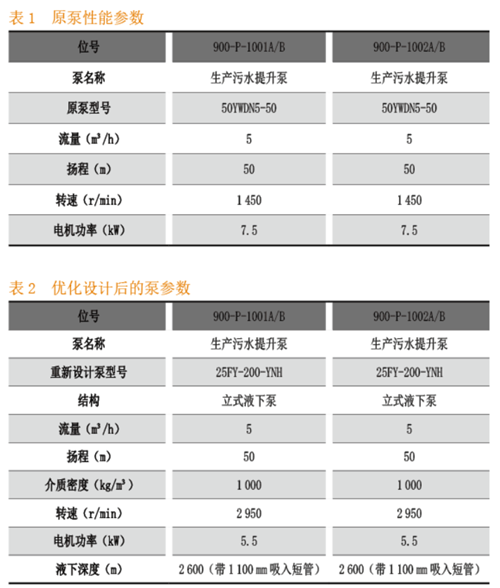

根据现场各位号机泵的操作工况,见表1,由于液下深度不高于3 m,因此选取高速(2 950 r/min)液下泵可完全满足现场操作要求,相对于选用低速(1 450 r/min)液下泵,高速液下泵存在叶轮外径尺寸小(仅为低速外径尺寸的一半左右),泵组结构尺寸紧凑,机组效率高,机组转动惯量小,采购成本低等优点,具体优化后的参数见表。

1、液下泵结构设计

结构设计参照API610最新版VS4结构进行设计,轴系设计为单根轴结构,介质侧轴承及中间轴承选用滑动轴承,承受径向力,材质选用耐介质腐蚀材质,润滑方式为外冲洗润滑型式;大气侧选用滚动轴承,承受轴向力,润滑方式选用为脂润滑,在大气侧轴承下方安装一套填料密封将大气侧轴承与介质隔离开,避免介质对轴承的腐蚀,详细结构图见图2。

2、轴受力分析

轴作为泵的传动机构,轴及轴系的可靠性直接决定了泵运转的可靠性,本文分别从轴强度校核、临界转速计算和挠度分析等三方面对轴进行综合分析。

2.1轴强度校核计算

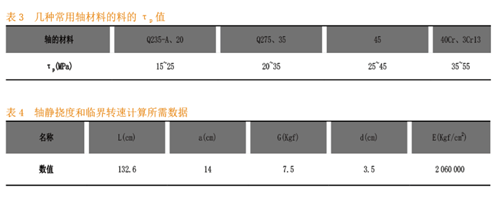

轴强度校核主要是计算轴的最小轴径,在做最小轴径计算之前,首先要确定轴的材料,进而确定材料的许用的扭转剪应力τp,下表3为几种常用轴材料的τp值。

根据介质属性,选择40Cr作为轴材料,取τp为35 MPa

d-轴端直径,mm;T-轴所传递的扭矩,N•m,T=9550P/n;P-轴所传递的功率,kW;τP-许用的扭转剪应力,MPa;n-轴的工作转速,r/min ;设计时泵最小轴径处取35mm,大于计算最小轴径13.7 mm。

泵轴除校核强度外,要进行刚度计算。刚度计算包括两部分内容:第一是计算轴的挠底,使轴在运转中的挠度小于转子和壳体的最小间隙。轴运转中的挠度等于转子自重引起的静挠度,加上残余不平衡质量的离主惯性力引力的动挠度。但是精确地确定转子的残余不平衡质量是很困难的,所以一般只用转子的自重引起的静挠度,作为近似的比较标准。第二是计算轴的临界转速,以保证转子的平衡运行。

2.2 静挠度及临界转速计算

n_c-临界转速,r/min;E-材料弹性模量,Kgf/cm2; l-两支撑之间直线距离,cm;a-叶轮离最近一支撑点距离,cm;G-作用于轴上的力,Kgf;J-转动惯量。

0.8nc=3475.6 r/min > n=2 950r/min,所以临界转速满足要求。

2.3 静挠度计算

y-静挠度,cm

泵内部最小运转间隙为0.015 cm,0.0047<0.015,所以轴静挠度满足要求。

结论

通过对新设计的液下泵轴进行强度校核、临界转速和静挠度计算之后,设计出的轴系能够满足长周期运行的要求,泵的振动水平可以达到B级以上水平,彻底解决了原泵振动大,密封和轴承损坏频繁的问题。

跟帖

查看更多跟帖 已显示全部跟帖