中石化烯烃催化裂解技术获国际奖项,万华化学入围可持续发展最佳实践

发布时间:2021-12-06

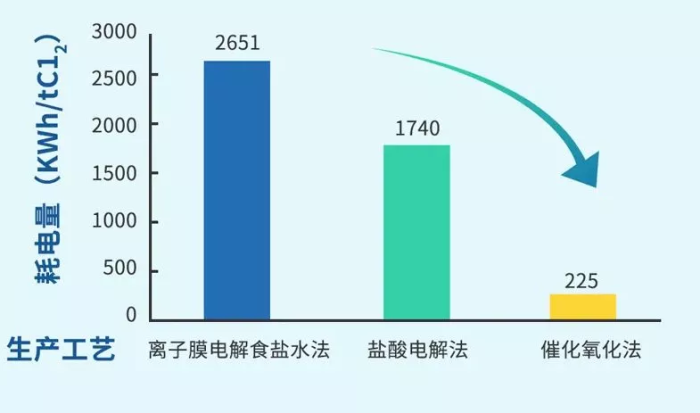

我国石化工业经过数十年的发展,整体规模已跻身世界前列。2019 年,我国已成为世界第二石化大国,主要产品产能和产量稳居世界前列。但是我国目前是石化大国,离石化强国还有一段距离,我国石化领域仍存在一些“卡脖子”技术问题是其原因之一。所幸随着“十三五”“十四五”规划,我国石化工业自主创新能力不断增强,比如近日中国石化自主开发的高收率烯烃催化裂解技术获2021年度美国《烃加工》杂志最佳石油化工技术奖,这也是我国石化技术首次获得这一国际奖项;万华化学HCI绿色循环技术入围美国Chemical Week 2021年可持续发展奖项最佳循环实践案例,这也是中国企业首次入围该奖项。这些突破性技术有利于加快推动我国石化工业提质增效升级、提高国际竞争能力,尽快实现石化工业强国目标。流程君也期待未来有越来越多的中国石化创新技术处于世界领先地位!

最佳石油化工技术奖是由全球石油炼制与化工领域最重要的专业核心期刊《烃加工》杂志设置的奖项,每年评选一次,是行业内最具影响力的奖项之一。

此次获奖的高收率烯烃催化裂解技术由中国石化上海石油化工研究院与中国石化工程建设有限公司合作开发,是一种生产乙烯、丙烯等高价值化学品的新工艺,可将石油炼制、煤化工等过程中副产的低价值烯烃高效转化,从而大幅增加乙烯、丙烯等高价值化学品产量,同时显著降低能耗和碳排放。据了解,该技术每加工100万吨副产低价值烯烃,可产出乙烯、丙烯等高价值化学品81.3万吨,整体技术处于世界领先水平,经济价值巨大。

乙烯是化工产品的基础原料,被誉为“石化工业之母”,是衡量一个国家石油化工发展水平的重要标志之一。随着人们生活水平的不断提高,全球化工产品需求持续增长,作为化工产品的基础原料,乙烯、丙烯的需求量也相应持续增长。

2009年,高收率烯烃催化裂解技术在中国石化所属中原石化实现了国内首次工业化应用。目前,该技术已许可中天合创、乌兹别克斯坦等国内外企业7家,其中4家已经工业化应用。此外,该技术已获得中国发明专利82项、美国发明专利2项,相关技术获得2013年度国家技术发明二等奖、2014年度国家专利金奖。

中国工程院院士、中国石化上海石油化工研究院院长杨为民表示,下一步,该技术将为油品升级、提升乙烯装置烯烃收率等方面提供解决方案,对缓解行业供需矛盾、助力企业转型升级具有积极意义。

近期,美国Chemical Week 2021年可持续发展奖项揭晓,万华化学HCI绿色循环技术入围最佳循环实践案例,这也是中国企业首次入围该奖项。

跟帖

查看更多跟帖 已显示全部跟帖